ChinaAutoRegs|GB/T 20234.1-2023英文版翻译/外文版《电动汽车传导充电用连接装置 第1部分:通用要求》

Connection set of conductive charging for electric vehicles—Part 1: General requirements

替代:

ChinaAutoRegs|GB/T 20234.1-2015 英文版/English/翻译/电动汽车传导充电用连接装置 第1部分:通用要求

Connection Set for Conductive Charging of Electric Vehicles―Part 1: General Requirements

ChinaAutoRegs|GB/T 20234.2-2015 英文版/English/翻译/电动汽车传导充电用连接装置 第2部分:交流充电接口

Connection Set for Conductive Charging of Electric Vehicles―Part 2: AC Charging Coupler

ChinaAutoRegs|GB/T 20234.3-2015 英文版/English/翻译/电动汽车传导充电用连接装置 第3部分:直流充电接口

Connection Set for Conductive Charging of Electric Vehicles―Part 3: DC Charging Coupler

CONTENTS

Foreword

Introduction

1 Scope

2 Normative References

3 Terms and Definitions

4 Symbols and Abbreviations

5 Ratings

5.1 Rated voltages (Preferred)

5.2 Rated current or duration maximum current (Preferred)

6 Requirements

6.1 General

6.2 Charging connection set

6.3 Charging coupler

6.4 Charging cable

6.5 In-cable device

7 Test Methods

7.1 General Provisions

7.2 Appearance and structure

7.3 Temperature cycling

7.4 Cyclic damp heat

7.5 Provision for earthing

7.6 Insulation resistance and dielectric strength

7.7 Connection of charging cable

7.8 Thermal management system

7.9 Liquid cooling device

7.10 Temperature monitor

7.11 Mechanical strength

7.12 Conditional short-circuit current withstand

7.13 Vehicle drive-over

7.14 Types and dimensions

7.15 Locking device

7.16 Switching elements

7.17 Insertion and withdrawal force

7.18 Protection against electric shock

7.19 Terminals and Terminations

7.20 Resistance to ageing of rubber and thermoplastic material

7.21 Protection grade

7.22 Breaking capacity

7.23 Normal operation (Service life)

7.24 Temperature rise

7.25 Screws, current-carrying parts and connections

7.26 Creepage distances, clearances and distances through sealing compound

7.27 Resistance to heat, fire and tracking

7.28 Resistance to corrosion and rusting

7.29 Resistance to vibration and mechanical shock

7.30 Misalignment

7.31 Contact endurance

7.32 Charging cable

7.33 In-cable device

8 Inspection Rules

Annex A (Informative) Thermal management system product data sheet

Annex B (Normative) Reference test devices for temperature rise test

B.1 General

B.2 Requirements

Bibliography

1范围

本文件规定了电动汽车传导充电用连接装置的电压与电流额定值、外观、结构、环境适应性、电气性能、机械性能等技术要求,描述了电动汽车传导充电用连接装置的试验条件、试验方法、检验项目等检验 要求。

本文件适用于电动汽车传导充电用频率为50 Hz、额定电压不超过AC 690 V、额定电流不超过250 A 的交流充电连接装置,以及额定电压不超过DC 1 500 V、额定电流(持续最大工作电流)不超过1 000 A 的直流充电连接装置。

本文件不适用于充电连接装置供电接口使用符合GB/T 1002和GB/T 2099.1的标准插头插座。

本文件规定的充电连接装置用于水利、矿山、建筑场地、农业作业等特殊场所的电动汽车,或用于道路车辆之外的其他领域时,充电连接装置的安装位置、运行条件、使用方式、环境适应性等方面可能需要 附加要求。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T 261闪点的测定宾斯基-马丁闭口杯法

GB/T 1002家用和类似用途单相插头插座型式、基本参数和尺寸

GB/T 2099.1家用和类似用途插头插座 第1部分:通用要求

GB/T 2423.4电工电子产品环境试验 第2部分:试验方法 试验D1):交变湿热(12 h+12 h循环)

GB/T 2423.7环境试验 第2部分:试验方法 试验Ec:粗率操作造成的冲击(主要用于设备型样品)

GB/T 2423.22环境试验 第2部分:试验方法 试验N:温度变化

GB/T 2951.11电缆和光缆绝缘和护套材料通用试验方法 第11部分:通用试验方法一厚度 和外形尺寸测量一机械性能试验

GB/T 2951.12电缆和光缆绝缘和护套材料通用试验方法 第12部分:通用试验方法——热老

GB/T 3956 电缆的导体

GB/T 4208 外壳防护等级(IP代码)

GB 4943.1音视频、信息技术和通信技术设备 第1部分:安全要求

GB/T 5013.4额定电压450/750 V及以下橡皮绝缘电缆 第4部分:软线和软电缆

GB/T 5023(所有部分)额定电压450/750 V及以下聚氯乙烯绝缘电缆

GB/T 5461食用盐

GB/T 5462 工业盐

GB/T 5563橡胶和期料软管及软管组合件静液压试验方法

GB/T 11918.1-2014工业用插头插座和耦合器 第1部分:通用要求

GB/T 11918.4 2014工业用插头插座和耦合器第4部分:有或无联锁带开关的插座和连接器

GB/T 14048.5低压开关设备和控制设备 第5-1部分:控制电路电器和开关元件 机电式控制电路电器

GB/T 15092.1器具开关 第1部分:通用要求

GB/T 16895.3-2017低压电气装置 第5-54部分:电气设备的选择和安装 接地配置和保护 导体

GB/T 16935.1低压系统内设备的绝缘配合 第1部分:原理、要求和试验

GB/T 18487.1电动汽车传导充电系统 第1部分:通用要求

GB/T 19596 电动汽车术语

GB/T 20234.2电动汽车传导充电用连接装置 第2部分:交流充电接口

GB/T 20234.3电动汽车传导充电用连接装置 第3部分:直流充电接口

GB/T 28046.3 2011道路车辆 电气及电子设备的环境条件和试验 第3部分:机械负荷

GB/T 28046.4-2011道路车辆 电气及电子设备的环境条件和试验 第4部分:气候负荷

GB/T 28957.1道路车辆用于滤清器评定的试验粉尘第1部分:氧化硅试验粉尘

GB/T 29317电动汽车充换电设施术语

GB/T 33594电动汽车充电用电缆

3术语和定义

GB/T 11918.1-2014.GB/T 18487,1.GB/T 19596 和 GB/T 29317 界定的以及下列术语和定义适用于本文件。

3.1

充电连接装置 charging connection set

传导连接电动汽车与电动汽车充电设备(或外部电源)的组件或装置。

注1:具备连接和断开电路,以及实现电能、低压辅助电源、控制信号或通信数据等传输的功能。

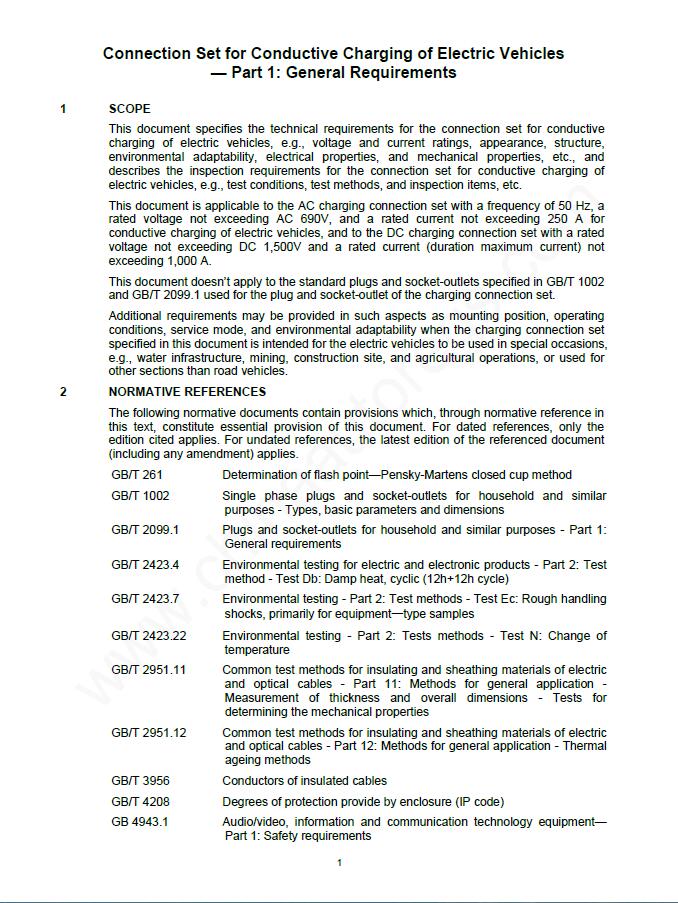

注2:充电连接装置包括充电接口、充电电缆、缆上设备和防护帽盖附件等。充电连接装置示意图见图

标引序号说明:

1———电动汽车充电设备或外部电源;

2 供电插座;

3——供电插头;

4——供电接口;

5——缆上设备;

图中产品样式仅为示意,不表示实际的产品结构。

图1充电连接装置示意图

3.2

充电接口 charging coupler

用于连接和断开电动汽车与电动汽车充电设备(或外部电源)之间电路连接的部件。

注:充电连接装置的一部分,包括供电接口和车辆接口。

3.3

供电接口 plug and socket-outlet

由供电插头和供电插座组成,能将电缆连接到电动汽车充电设备或外部电源的组件。

注:对应于GB/T 11918.1-2014中的插头和插座。

3.4

供电插座 socket-outlet

插座 socket-outlet

供电接口中和外部电源供电线缆或电动汽车充电设备连接在一起且固定安装的部分。

注:对应于GB/T 11918.1-2014中的插座。

3.5

供电插头plug

插头plug

供电接口中和充电电缆连接且可移动的部分。

注:对应于GB/T 11918.1-2014中的插头。

3.6

车辆接口 vehicle coupler

车辆耦合器 vehicle coupler

由车辆插头和车辆插座组成,能将充电电缆连接到电动汽车的组件。

注:对应于GB/T 11918.1-2014中的器具耦合器。

3.7

车辆插座 vehicle inlet

车辆输入插座 vehicle inlet

车辆接口中固定安装在电动汽车上,并通过导线和车载充电机或车载可充电储能系统相互连接的部分。

注:对应于GB/T 11918.1 20M中的器具输入插座。

3.8

车辆插头 vehicle connector

车辆连接器 vehicle connector

车辆接口中和充电电缆连接且可移动的部分。

注:对应于GB/T 11918.1-2014中的连接器,

3.9

电缆组件 cable assembly

用于连接电动汽车与电动汽车充电设备(或外部电源),配有额外组件(供电插头和/或车辆插头)的 柔性电缆。

注1:对于连接方式A:电缆组件为-,端固定在车辆上,另-,端配TH共电插头的柔性电缆;对于连接方式B:电缆组 件为一端配有”供电插头.另一-端配方车辆插头的柔性电缆;对于连接方式C:电缆组件为一端固定在外部电 源或电动汽车充电设备上,另一端配有车辆插头的柔性电缆。

注2:电缆组件是充电连接装置的一部分。连接方式B的电缆组件包括带缆上设备的电缆组件。

3.10

缆上设备 in-cable device

在电缆组件上承担特定电气功能的设备或装置。

注:缆上设备包括在电缆组件上实现控制功能和保护功能的缆上功能盒,以及在电缆组件上将外部电源的交流电 变换为动力电池所需直流电的缆上充电机。

3.11

锁止装置 locking device

使充电接口保持于正常连接位置.防止充电接口被意外断开的装置。具备防止充电接口相线、中线 和DC触头在正常插合之前带电,防止充电接口相线、中线和DC触头在带电时断开,或使充电接口相 线、中线和DC触头在被拔出前不带电的功能。

注:分为手动锁止/解锁的机械锁止装置,以及电控锁止/解锁的电子锁止装置。

3.12

额定电流 rated current

在无强制空气对流等规定条件下,制造厂给自然冷却的充电连接装置规定的可持续运行的最大工作电流。

注:对于带主动冷却功能的充电连接装置,指主动冷却功能关闭后可持续运行的最大工作电流。

3.13

持续最大工作电流 duration maximum current

在特定的主动冷却条件下,制造厂给主动冷却的充电连接装置规定的可持续运行的最大工作电流。

3.14

短时最大工作电流 short time maximum current

在规定时间内.可大于充电连接装置额定电流(或持续最大工作电流)且不导致充电连接装置劣化和损坏的工作电流。

3.15

主动冷却 positive cooling

采用气体、液体或固体冷却介质通过热传导等方式对充电连接装置强制散热,从而降低温度的 方法。

注:常见主动冷却方式分为气体介质冷却和液体介质冷却。

3.16

液体介质冷却装置liquid cooling device

为液体介质提供存储、管路循环、热传导、热交换等冷却功能所需部件的组合,以及具备对液体压 力、流量、流速等参数进行自动控制功能的装置。

3.17

热管理系统 thermal management system

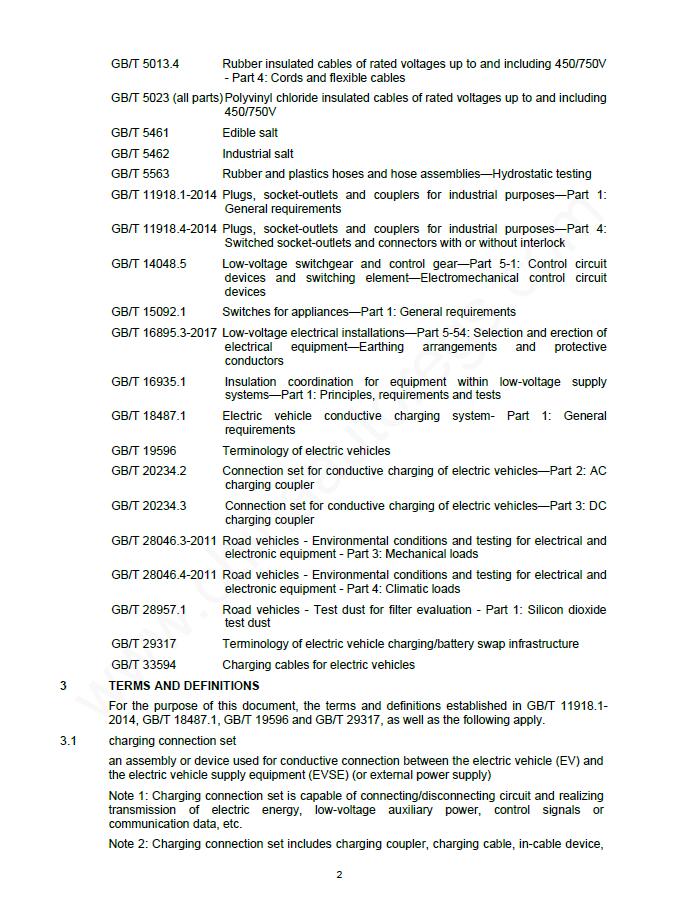

以控制充电连接装置的发热与温度为目标,集成温度监测、主动冷却(和/或加热)和热交换等热量 管理功能的装置组合。充电连接装置采用液体介质冷却装置的热管理系统示意图见图2。

标引序号说明:

1 — 电动汽车充电设备;

2 — 液罐、液泵、热交换器、主动冷却功能控制器等;

3 —液体介质管路;

4——相线、中线或DC导线;

5 ——液冷充电电缆;

6——液冷车辆插头;

7——车辆插座;

8 —温度监测点;

9——-车辆接口;

10—电动汽车。

温度监测点的安装位置和数量仅为示意。

图2热管理系统示意图

3.18

温度监测 temperature monitor

使用温度传感器等方式以规定频率获取被监测点的温度信号并提供给电动汽车或电动汽车充电设 备的过程。

3.19

量规 measure gauge

具备已知参数、结构或特性的用于判断被测对象是否符合特定要求的测量装置。

注:包括通规、止规等尺寸量规,以及检验温度监测装置的参考试具等。

4符号和缩略语

下列符号和缩略语适用于本文件。

A 安[培]

V 伏[特]

Hz 赫[兹]

〜或AC 交流电

=或DC 直流电

L1、L2、L3 交流电源相线

N 中线

④ 保护接地(PE)

DC+ 直流电源正或电池正极

DC- 直流电源负或电池负极

CP 控制导引

CC 充电连接确认

s+ 充电通信CAN_H

s- 充电通信CAN_L

A+ 低压辅助电源正(如:12 V+)

A- 低压辅助电源负(如:12 V-)

IPXX(有关数字) IP代码(GB/T 4208规定的防护等级)

5额定值

5.1 额定电压(优选值)

5.1.1 交流:250 V.440 V、69O V。

5.1.2 直流:4OO V.750 VJ 000 VJ 500 V。

5.1.3 信号、控制或低压辅助电源:DC 0 V〜30 V。

5.2 额定电流或持续最大工作电流(优选值)

5.2.1 交流:10 A、16 A.32 A.63 A、125 A.250 A。

5.2.2 直流:10 A、16 A.25 A、32 A.50 A.80 A.125 A,200 A,250 A.300 A.400 A.500 A.600 A、 800 A、1 000 A。

注1:充电连接装置在配备可提供主动冷却功能的热管理系统时能实现持续最大工作电流值.

注2:充电连接装置的持续最大工作电流受到冷却条件的影响。冷却能力充足时,充电连接装置的持续最大工作 电流大于优选值。

注3:额定电流或持续最大工作电流用于充电连接装置的产品定型、性能标定、选型匹配等,不代表实际的充电 电流。

注4:充电连接装置允许的短时(非持续的)最大工作电流通常大于额定电流或持续最大工作电流。充电时.充电 电流依据充电连接装置的热管理系统、触头温度和表面温度等条件进行实时调整。

5.2.3 信号或控制:DC 2 A。

5.2.4 低压辅助电源:DC 10 A。

6要求

6.1 通则

6.1.1 充电连接装置在选材、设计、生产、包装、储存、运输、安装等方面应采用适当的措施,使产品具备正常的功能,以及符合预期的使用需求。

6.1.2 充电连接装置应具备适当的产品性能。正常操作使用时,产品在正常寿命期内应能正常工作。滥用操作使用时,产品不应引起漏电、短路、着火等安全事故,不应对周边人员、车辆、设备及环境造成危害或不良影响。充电设备或电动汽车产生充电回路的过载、短路等故障时,不应引发充电连接装置的熔融、燃烧等严重事故。

6.1.3 充电连接装置应符合充电场所的气候环境条件要求,产品耐久性应满足电动汽车与充电设备的应用需求。

6.1.4 充电连接装置应便于人员操作与使用,方便定期保养和维护,满足电动汽车与充电设备对其的回收、存放等产品使用管理需求。

6.1.5 充电连接装置宜采用适当的结构和措施,避免非专业人员对其拆解或改造.除非将其严重破坏。

6.2 充电连接装置

6.2.1 外观要求

6.2.1.1 供电插头、供电插座、车辆插头、车辆插座的外壳或充电电缆上应标有制造厂的名称或商标、产品型号、额定电压、额定电流(充电电缆除外)和防护等级信息。车辆插座上应标有额定电流和持续最大工作电流。带热管理系统的车辆插头上应标有持续最大工作电流,可不标有额定电流。

6.2.1.2 可拆线供电插头、供电插座、车辆插头和车辆插座的触头应标有以下符号,这些符号应位于靠近有关端子处,且不应标在螺钉、可拆卸垫圈或其他可拆卸部件上:

— 三相时,L1、L2、L3代表相线,N代表中线,。○表保护接地;

— 单相时,L1代表相线,N代表中线,○代表保护接地;

— DC+和DC-代表直流电极;

— CP代表控制导引;

— CC代表连接确认;

— S+和S-代表通信触头;

— A+和A-代表低压辅助电源电极。

6.2.1.3 缆上设备的外壳应标有制造厂名称或商标、产品型号、额定电压、额定电流和防护等级信息,应具备高压警示标记。若缆上设备仅适用于海拔2000m及以下地区时,还应标有GB 4943.1的海拔警告语句或警告标识。

6.2.1.4 充电连接装置的标志应清晰耐磨,应符合GB/T 11918.1-2014中7.6的要求。

6.2.1.5 对于包含电缆和一个供电插头或车辆插头的电缆组件.应提供用于指导接线和安装的导线端子或端头识别信息。电缆组件的未接线末端应标有导线标识用于连接可拆线端子。

6.2.1.6 采用连接方式B时.供电插头和车辆插头应具有清晰可见的区分标识。

6.2.1.7 充电连接装置易触及的表面应无毛刺、异物、飞边及类似尖锐边缘。

6.2.2 环境条件

6.2.2.1 充电连接装置应能承受的正常工作环境温度为-30°C〜+50°C。

6.2.2.2 充电连接装置应能耐受触头和端子的过热,应按照7.3.2进行高低温耐受试验,试验后,充电连接装置的最后试验温升应符合6.3.13的要求,且与初始试验温升的偏差不大于±5K.绝缘电阻和介电强度应满足6.2.5的要求,防护等级应满足6.3.10的要求。

6.2.2.3 充电连接装置应能承受的正常工作环境相对湿度为5%〜95%。

6.2.2.4 充电连接装置的插销和插套正常氧化不应导致过热,应按7.4进行交变湿热试验,试验后,充电连接装置的最后试验温升应符合6.3.13的要求,且与初始试验温升的偏差不大于10 K.绝缘电阻和介电强度应满足6.2.5的要求,防护等级应满足6.3.10的要求。

6.2.3 接地导线和中线的规格和颜色

6.2.3.1 充电连接装置中.和接地端子相连的导线应使用绿-黄双色予以识别。

6.2.3.2 对于交流充电连接装置和直接电气连接直流电网的直流充电连接装置,保护接地导线和中线(若有)的公称横截面积应至少满足以下要求之一:

a)等于相线导线横截面积;

b)满足表8的要求;

c)依据GB/T 16895.3—2017中543.1.2的方法进行设计。

注:直流充电连接装置通常不宜接电气连接直流电网,但不排除存在宜接电气连接直流电网的应用场合。

6.2.3.3 对于连接隔离式直流充电设备的充电连接装置,保护接地导线的公称横截面积不应小于6 mm2。

注:对于输入侧采用交流或直流电源的克流充电设备,通常为隔离式直流充电设备。

6.2.4 接地措施

6.2.4.1 充电接口的保护接地触头应满足GB/T 11918.1-2014中10.1、10.2和10.4的要求。

6.2.4.2 交流充电接口和直接电气连接直流电网的直流充电接口的保护接地触头应满足 GB/T 11918.1-2014中10.3的要求,或按照7.5.2进行短时耐大电流测试后,保护接地导体的部件不应出现开裂、破损或熔化。

注:直流充电连接装置通常不直接电气连接直流电网,但不排除存在直接电气连接直流电网的应用场合。

6.2.5 绝缘电阻和介电强度

充电连接装置的绝缘电阻和介电强度应满足GB/T 11918.1-2014中第19章的要求。其中,绝缘电阻不应小于100MQ.

6.2.6 充电电缆的连接

6.2.6.1 供电插头和/或车辆插头与充电电缆的连接应符合GB/T 11918.1-2014中23.1的要求。

6.2.6.2 不可拆线供电插头和/或车辆插头应依据制造厂的规定提供与其额定值或持续最大工作电流相配的充电电缆。不可拆线供电插头和/或车辆插头应作为电缆组件进行测试。可拆线供电插头和/或车辆插头与充电电缆的连接应满足GB/T 11918.1-2014中23.2.2的要求。

6.2.6.3 装有充电电缆的供电插头和/或车辆插头应满足GB/T 11918.1-2014中23.3的要求。采用液体介质冷却电缆的组件在测试后,其密封部件不应出现导致介质泄漏的破裂或损坏。

6.2.7 热管理系统

6.2.7.1 充电连接装置可配有热管理系统.热管理系统应能通过热传导、热辐射等方式为充电连接装置提供主动冷却等功能。充电连接装置制造厂宜参照附录A提供热管理系统相关的产品数据单表。

6.2.7.2 热管理系统开启后,应能降低充电连接装置的温度。按制造厂的说明,对具备热管理系统的充电连接装置进行主动冷却功能试验。

6.2.7.3 热管理系统应能满足充电连接装置在持续最大工作电流和最高工作温度下的要求。热管理系统应至少持续稳定运行168 ho在持续最大工作电流下,温度稳定后的三次连续读数显示温度上升不应超过2 K。

6.2.7.4 热管理系统采用液体介质为充电连接装置提供主动冷却功能时.液体介质冷却装置应符合 6.2.8的要求。

6.2.7.5 充电连接装置中DC导线应符合6.2.11的要求,其最小横截面积应依据GB/T 16895.3- 2017中543.1.2的方法计算。

6.2.7.6 与充电连接装置热管理系统相关的试验项目,应在系统关闭和开启两种状态下分别进行试验。若系统功能无法关闭,则仅按照系统开启状态进行试验。

注:主动冷却功能关闭分为主动冷却系统工作正常但未开启和主动冷却系统故障两种情况(如液冷介质泄漏)。

6.2.7.7若热管理系统的主动冷却功能失效,则充电连接装置应能在失效后的20 s内承受持续最大工作电流。试验后,充电连接装置的绝缘电阻和介电强度应满足6.2.5的要求,且不应出现以下损坏:

a)带电部件和内部导线不符合6.3.7.1;

b)外壳完整性因受到破坏而无法提供适当的机械和环境防护;

c)充电连接装置极性受到破坏;

d)影响充电连接装置的操作、功能和安装;

e)充电连接装置无法消除充电电缆的装配应力;

f) DC+和DC-之间、带电部件和可触及的金属或接地金属之间的爬电距离和电气间隙不符合 6.3.15;

g)其他可能会增加火灾或电击风险的损坏;

h)主动冷却系统的任何泄漏。

6.2.8 液体介质冷却装置

6.2.8.1 液体介质冷却装置应由介质储罐、热交换器、控制单元、压力泵、冷却管路等部件组成,应能实现液体冷却介质的存储、传送、散热、流量控制、温度监测与控制等功能,还应具备液位监测、过压保护(如使用泄压阀)、泄漏监测(仅用于非绝缘液体介质)等功能。

6.2.8.2 液体介质冷却装置应能根据充电连接装置的环境温度、工作电流和触头温度状态,通过增大液体冷却介质传送流量或散热功率等方式降低介质管路中的介质温度,降低或控制充电连接装置的温度。参考7.24的试验方法,在环境温度不超过40°C、充电电流不大于持续最大工作电流的任意工况下,充电连接装置的触头温度不应超过90°C。

6.2.8.3 充电连接装置制造厂应提供液体介质冷却装置的运行使用说明,应包括液体冷却介质的额定压力、液体冷却介质的最大允许压力、液体冷却介质的类型。另外,也可包括电缆类型、导体横截面积、液体冷却介质最大温度、液体冷却介质最小流速、液体冷却介质的最小容量。充电连接装置制造厂应提供冷却管路失效和热交换器失效情况下工作电流的信息。

6.2.8.4 应依据化学品分级和标识的要求使用对环境无害的冷却介质。出现的任何泄漏应能收集存储在设备中并保持与环境隔离。使用的冷却介质还应满足可生物降解的要求。

6.2.8.5 所有液体冷却介质的密封部件应能耐受液体冷却介质的作用和热环境。非金属部件在经过7.9.3的液体介质和空气烘箱老化处理后,拉伸强度和极限延伸率不应少于对照试样的60%。

6.2.8.6 液体介质冷却装置可使用不同型号的液体冷却介质,不应混合使用不同型号的液体冷却介质。不应随意更换液体介质冷却装置的液体冷却介质型号。应在产品使用说明或数据单表上提供警告:如果不采用充电连接装置制造厂规定的冷却介质,可能会导致泄漏或材料劣化等结果。

6.2.8.7 若液体冷却介质泄漏到充电连接装置内部的外露电气部件上时,不应引起火灾。液冷介质的最小闪点不应低于135℃o

6.2.8.8 液体介质冷却装置在正常运行时不应发生液体介质泄漏和绝缘性能降低,按7.9.4的试验方法进行耐久试验,液体介质应在装置可产生的最大压力下运行。液体介质冷却装置的密封部件应能承受装置可产生的最大压力(关闭泄压阀、压力监测等压力保护装置)或装置的设计最大允许压力,耐压试验总压力为两者较大值并增加0.1MPa,装置不应出现泄漏、爆炸或破裂。

注:液体介质冷却装置在正常使用时,通过如泄压阀、压力监测等方式避免出现超过液体介质冷却装置最大允许压力的故障。

6.2.8.9 按6.2.5对液体装置的冷却介质进行绝缘电阻和介电强度试验。若液体冷却介质与触头通过绝缘材料隔离,则在液体介质和触头之间进行绝缘电阻和介电强度试验。若液体介质与触头直接接触,则液体冷却介质与触头视为同一导体,不对液体冷却介质单独进行绝缘电阻和介电强度试验,应对包含液体冷却介质的触头进行绝缘电阻和介电强度试验。

6.2.9 温度监测

6.2.9.1 充电连接装置宜具备温度监测功能,额定工作电流大于16A的交流充电用供电插座、车辆插座和连接方式C的车辆插头应具备温度监测功能。直流充电用车辆插头和车辆插座应具备温度监测功能。温度监测装置应能反映充电连接装置如DC±和相线触头与端子端头等关键位置处的温度变化情况。

6.2.9.2 充电连接装置的热管理系统应具备温度监测功能。对于液体介质冷却装置,温度监测装置应能监测液体介质管道中液体介质进口和/或出口的温度。

6.2.9.3 直流充电连接装置的温度监测装置应能分别监测DC+和DC-触头的温度,电缆组件的温度 监测装置应能为充电设备提供车辆插头DC±触头的温度数据,车辆插座的温度监测装置应能为车辆 提供车辆插座DC±触头的温度数据。

6.2.9.4 温度监测装置应符合6.2.5绝缘电阻和介电强度的要求。试验时将温度监测装置的信号线与 PE线短接.试验在PE线与带电部件之间进行。

6.2.9.5 温度监测装置的温度监测精度不应大于±5 °C,可根据温度监测装置在充电连接装置上的安装位置和热传导性能按制造厂的说明对对采集信号进行补偿和标定。测试时,待实测温度数据稳定 后,与制造厂提供的标定值进行一致性比对。

6.2.9.6 制造厂应在充电连接装置产品使用说明中提供温度监测装置的作用值,作用值应为触头达到 90 ℃之前的某个值。

注:作用值用于充电设备或电动汽车的温度监测数据标定。

6.2.9.7 温度监测装置在正常使用中应具有耐用性,在进行7.3.7.8.7.9规定的极限条件和耐受试验 时,温度监测装置应符合功能要求。

6.2.10 机械强度

6.2.10.1 充电连接装置应有足够的机械强度.能承受安装和使用过程中施加的应力。

6.2.10.2 供电插座和车辆插座应有足够的机械强度,在经受正常使用过程中出现的冲击后,应能维持 标志所示的防护等级。供电插座和车辆插座按7.11.2进行摆球冲击试验后,应满足GB/T 11918.1-2014中24.2.3的要求及以下要求:

a)不应有任何部件分离;

b)不应有影响部件功能和使用的移动、松脱或变形;

c)液体介质冷却装置密封部件不应产生导致泄漏的破裂或损坏;

d)防护等级应符合6.3.10;

e)试样不应出现以下损坏:

1)带电部件不符合6.3.7.1;

2)外壳完整性因受到破坏而无法为内部部件提供适当的机械防护;

3)充电连接装置无法解除充电电缆(若有)的应力;

4) DC+和DC-、带电部件和可触及的金属或接地金属之间的爬电距离和电气间隙不符合 6.3.15;

5)其他可能会增加着火或电击风险的损坏。

6.2.10.3 电缆组件应满足GB/T 11918.1-2014中24.3的水平跌落试验要求及以下要求:

a)可能为带电部分的部件不应外露;

b)电子锁止装置(若有)功能应正常;

c)应能保持原有的防护等级;

d)防护等级应符合6.3.10;

e)液体介质冷却装置密封部件不应产生导致泄漏的破裂或损坏。

6.2.10.4 不可拆线的电缆组件应满足GB/T 11918.1-2014中24.4的弯曲试验要求,液体介质冷却装置密封部件不应产生导致泄漏的破裂或损坏。

6.2.10.5 绝缘帽(若有)应妥善安装在触头插销上,应能承受充电连接装置在正常使用中出现的机械受力和滥用。绝缘帽在正常使用中应能经受温度变化,并承受拉脱力。按7.11.5和7.11.6分别进行温度变化试验和拉力试验后,不应出现以下损坏:

a)任何部件分离;

b)影响部件功能和使用的移动、松脱或变形;

c)带电部件不符合6.3.7.1;

d) DC +和DC-、带电部件和可触及的金属或接地金属之间的爬电距离和电气间隙不符合 6.3.15;

e)其他可能会增加着火或电击风险的可能性的损坏迹象。

6.2.1.6 6电缆组件、运输状态下具备包装的供电插座和车辆插座按照7.11.7进行自由跌落试验后,不应出现以下损坏:

a)任何部件的分离或松脱;

b)电子锁止装置(若有)功能异常;

c)影响产品正常功能的移动、松动、变形或损坏;

d)带液体介质冷却的电缆组件破损导致的介质泄漏或绝缘性能下降;

e)缆上设备不满足设计功能要求。

6.2.1.7 7充电接口在完全插合状态下按照7.11.8的方法进行负荷强度试验后,不应出现以下损坏:

a)任何部件的分离或松脱;

b)影响产品正常功能的移动、松动、变形或损坏;

c)带液体介质冷却的充电接口破损导致的介质泄漏或绝缘性能下降;

d)电气连续性故障;

e)其他可能会增加着火或电击风险的损坏。

6.2.11 限制短路电流耐受性能

6.2.11.1 交流充电连接装置的限制短路电流耐受性能应满足GB/T 11918.1-2014中第29章的要求。

6.2.11.2 直流充电连接装置应能耐受至少5 000 000 A2s的短路容量值。

注:通常用于不与直流电网直接电气连接的直流充电连接装置。

6.2.12 车辆碾压

6.2.12.1 供电插头和车辆插头应能经受车辆碾压,按照7.13.1的方法进行车辆碾压试验后,不应出现以下损坏:

a)带电部件和内部导线不符合6.3.7.1;

b)外壳完整性因受到破坏而无法提供适当的机械和环境防护.触头极性受到破坏;

c)液体介质冷却装置完整性产生导致泄漏的破裂或损坏;

d)影响充电连接装置的操作、功能和安装;

e)充电连接装置无法解除充电电缆(若有)的应力;

f) DC+和DC-、带电部件和可触及的金属或接地金属之间的爬电距离和电气间隙不符合 6.3.15;

g)介电强度不符合6.2.5;

h)其他可能会增加着火或电击风险的损坏。

6.2.12.2 供电插头和车辆插头应按7.13.2的方法进行车辆碾压试验后,应满足6.2.12.1的要求或目视观察发现无法继续使用的损坏或破裂。

6.2.12.3 充电电缆应能经受车辆碾压,按照7.13.3的方法进行车辆碾压试验后,不应出现以下损坏:

a)绝缘层或护套损坏等外观结构破坏;

b)绝缘电阻和介电强度不符合6.2.5的要求;

c)信号线等低压导线的断路或短路;

d)液体介质冷却充电电缆的冷却通道完整性产生导致泄漏的破裂或损坏。

6.2.12.4 若标准供电插头(符合GB/T 1002和GB/T 2099.1)与缆上设备之间的电缆长度大于300 mm时,缆上设备应能经受车辆碾压,试验后,不应出现以下损坏:

a)充电功能不符合6.5.1的要求;

b)防护等级不满足6.5.2的要求;

c)出现影响安全防护的其他故障。

6.2.13 表面温度

电缆组件在正常使用时表面温度不应超过规定值,按7.24的方法进行试验,表面温度应满足如下要求:

a)电缆组件的可抓握部位,其允许的最高温度不应超过:

1)金属部件:50℃;

2)非金属部件:60 ro充电电缆允许的最高温度可放宽至70℃,适用放宽条件时,应在充 电电缆的醒目位置标有GB 4943.1的高温警告标识。

b)电缆组件上可接触的非抓握部位,其允许的最高温度不应超过:

1)金属部件:601;

2)非金属部件:85℃。

6.3 充电接口

6.3.1 一般要求

6.3.1.1 供电插头、供电插座、车辆插头和车辆插座应分别有配属的防护装置,在未插合且使用防护装 置时应满足6.3.10的要求,车辆插座的防护装置不使用工具应无法拆卸。该防护装置可为独立的保护 盖,也可和充电设备或电动汽车集成在一起。

6.3.1.2 供电插座和车辆插座机械锁口宜具备防水与防尘措施。

6.3.1.3 供电插头、供电插座、车辆插头和车辆插座应包括接地端子和触头,且在连接和断开过程中,接 地触头应分别最先接通和最后断开。

6.3.1.4 供电插头和车辆插头的外壳应将端子和充电电缆的端部完全封闭。

6.3.1.5 充电接口的部件(如触头、插销、壳体等)应可靠固定,正常使用时不应松脱,且不使用T具时不 能从充电接口上拆卸。

6.3.1.6 充电接口由于储存、操作和使用中的振动导致部件松动时,不应导致着火、电击和人员伤害。

6.3.1.7 充电接口应保证使用者不能改变接地触头或者中性触头(若有)的位置。

6.3.1.8 供电插头和供电插座之间.车辆插头和车辆插座之间应按唯一的相对位置进行插合,应避免由于误插入引起插头和插座中不同功能的插销和插套的导电部分接触。

6.3.1.9 供电插头和车辆插头的电缆人口应便于电缆导管或电缆保护层进入,并给电缆提供完善的机械保护。

6.3.1.10 充电接口的所有非绝缘的带电部件应牢固安装在基座或安装面上。

6.3.1.11 绝缘衬垫、绝缘隔层及类似部件等应具有足够的机械强度.并应固定到外壳或本体中,且应满足以下要求之一:

———如果不将其严重损坏,则无法拆除;

设计成无法将其置于不正确的位置。

6.3.1.12 充电接口的内部接线应满足以下要求。

a)接头应满足结构牢固和电气接触的要求。

b)焊接满足以下要求之一时,视为结构牢固:

1)在一个圆周上包裹端子;

2)通过圆孔或开口后弯成直角,不包括印刷电路板上嵌入或固定(如贴片安装部件)的部 件,以及波峰焊接或搭接焊接的部件;

3)与其他导线绞合在一起;

4)使用等效方式。

c)接头应提供与导线等效的绝缘.除非可保持接头与其他金属部件之间具有永久的电气间隙和 爬电距离,接头的绝缘不限于以下方式:

1)连接装置如压线端子,具有适当的电压和温度特性;

2)使用绝缘管或护套包裹接头。

6.3.2 结构要求

6.3.2.1 供电插座应满足GB/T 11918.1-2014中第15章的要求。其中,插套应能白动调节,其设计应 能确保在相应的工作寿命的操作次数之前和之后,均有足够的接触连续性。车辆插座应参照供电插座 的结构要求。车辆插座应具有排水孔,排水孔应处于车辆插座有利于排水位置并保持打开状态。

6.3.2.2供电插头应满足GB/T 11918.1-2014中第16章相关的要求。车辆插头应参照供电插头的结 构要求。

6.3.2.3 充电接口的触头表面应具有参考ISO 4521:2008要求的银或银合金镀层,镀层厚度至少5 gm。允许使用其他镀层代替银或银合金镀层。

6.3.2.4 充电接口用于营运充电场站时,其设计制造应能防止未受过培训的人员或非熟练技术人员进 行维修、接线和接近带电部件,可通过以下一个或多个方式实现:

a)需要使用特殊工具(如夹具、焊接设备);

b)需要更换个别部件(如更换端子、触头);

c)拆解时会破坏密封。

6.3.2.5 供电插头和车辆插头应具有可抓握表面,在充电接口拔出时可无需拖拉充电电缆。

6.3.3 型式与尺寸

6.3.3.1 充电接口尺寸应确保供电插头与供电插座、车辆插头与车辆插座的正常连接和断开,符合触头 的接触压力和接触顺序需求,满足锁止装置的锁止与解锁功能,以及满足本文件的其他相关要求。

6.3.3.2 交流充电接口型式与尺寸应符合GB/T 20234.2,直流充电接口型式与尺寸应符合GB/T 20234.3。

6.3.4 锁止装置

6.3.4.1 充电接口应具有锁止功能,应能防止充电接口的带载分断和意外断开,以及防止充电接口在未 正确插合时达到启动电能传输的条件。

6.3.4.2 充电接口锁止装置在正常使用寿命内的正常操作磨损,不应影响正常锁止功能。进行寿命试 验后,应满足6.3.4.4a)的要求,以及应符合GB/T 20234.2和GB/T 20234.3锁止装置的功能要求。

6.3.4.3 充电接口应具有机械锁止装置.为充电接口提供保持插合状态保持功能。充电接口正确插合 后,机械锁止装置应能正确锁止。机械锁止装置与控制导引电路联动时,机械锁止装置动作应能触发控 制导引电路状态变化。

6.3.4.4 机械锁止装置应具有耐用性,应满足以下要求:

a)机械锁止装置锁止后,施加表7的拔HI外力,充电接口应保持连接状态,试验后.机械锁止装置不应出现影响产品功能的损坏或变形;

b)机械锁止装置应能承受至少20 000个试验循环。

6.3.4.5 充电接口配有电子锁止装置时,当充电接口相线或DC±触头处于带电状态时,应能使供电插 头或车辆插头不能完全拔出供电插座或车辆插座,且只有当充电接口正确插合时,其触头才可带电。触 头不应带负载断开或接通。充电接口的设计应能使其正确插合后,电子锁止装置能正确操作。

6.3.4.6 对于交流充电接口 .额定电流大于16 A时,应在供电插座和车辆插座上安装电子锁止装置。 对于直流充电接口,应在车辆插头上安装电子锁止装置,允许在车辆插座上安装电子锁止装置。

6.3.4.7 电子锁止装置应具有环境条件耐受性和操作使用寿命,应满足以下要求:

a)电子锁止装置应能承受-40 ℃〜+85℃的存储环境温度;

b)电子锁止装置应能在一30℃〜+85℃环境温度下正常工作;

c)电子锁止装置的防护等级不应低于IP55,车辆插头配备的电子锁止装置的防护等级不应低于 IP66。防护措施可由电子锁止装置单独提供,也可由充电接口提供;

d)电子锁止装置的耐盐雾性能应满足GB/T 28046.4 2011中5.5.1的要求;

e)电子锁止装置应能承受至少20 000个试验循环;

f)电子锁止装置应能承受至少100次的手动解锁循环寿命,手动解锁力宜不大于40 N;

g)不使用机械锁止装置时,交流充电供电接口电子锁止装置和直流充电车辆插座电子锁止装置 (若有)应满足6.3.4.4a)的要求。

6.3.4.8 锁止装置应符合充电接口的功能要求,锁止装置正常锁止后的结构配合及锁杆刚度应满足以 下要求:

a)在交流充电的供电插头和车辆插头机械锁止装置触发机构上施加(12O±5)N解锁外力,机械 锁止装置不应解锁;

b)在直流充电的车辆插头机械锁止装置触发机构上施加(12O±5)N解锁外力,不应触发车辆插 头内控制导引电路的开关元件,机械锁止装置不应解锁;

c)在机械锁止装置触发机构上施加(200± 1O)N的解锁外力,试验后,机械锁止装置不应出现影 响产品功能的损坏或变形。

6.3.4.9 交流充电车辆插座的电子锁止装置的锁杆机构应满足以下要求:

a)电子锁止装置处于解锁状态时,锁杆末端应能承受不小于30 N的轴向(锁杆解锁方向)方向推 力,启动电子锁止装置,装置应能正常顶出到达锁止位置,试验期间.电子锁止装置不应出现变 形和损坏;

b)电子锁止装置处于锁止状态时,锁杆末端应能承受不小于20 N的轴向(锁杆锁止方向)方向拉 力,启动电子锁止装置,装置应能正常回缩到达解锁位置,试验期间,电子锁止装置不应出现变 形和损坏。

6.3.4.10 直流充电接口在正常工作状态并施加(120±5)N的充电电缆附加负荷时,车辆插头的电子锁 止装置应能正常锁止和解锁。

6.3.5 控制电路电器和开关元件

充电接口控制导引电路使用的控制电路电器和开关元件(若有),应符合GB/T 14048.5或 GB/T 15092.1的要求,且其额定值应与其控制的负载相适合,符合GB/T 15092.1的开关元件应能承受至少20 000个试验循环。开关元件的存储环境温度、工作环境温度和防护等级应满足6.3.4.7的 要求。

6.3.6 插拔力

6.3.6.1 供电插头插入和拔出供电插座、车辆插头插入和拔出车辆插座的全过程的力均应满足:

a)对于交流充电接口,小于100 N;

b)对于直流充电接口,小于140 N。

6.3.6.2 充电接口可使用助力装置,如果使用助力装置,则进行插入和拔出操作时,助力装置的操作力 应满足6.3.6.L

6.3.7 防触电保护

6.3.7.1 充电接口的防触电保护应满足GB/T 11918.1-2014中第9章的要求。

注:供电插座和车辆插头的中性触头视为带电部件。导引、信号、通信和保护接地触头不视为带电部件。

6.3.7.2 当插入供电插头或车辆插头时:

a)保护接地触头应最先连接;

b)控制导引触头应晚于相线、中线和DC触头连接。

6.3.7.3 当拔出供电插头或车辆插头时:

a)保护接地触头应最晚断开;

b)控制导引触头应先于相线、中线和DC触头断开。

6.3.8 端子和端头

6.3.8.1 充电接口的端子和端头应满足GB/T 11918.1-2014中11.L1L2和11.5的要求。

6.3.8.2 充电接口端子端头与导线的连接电阻,以及与相线、中线和DC触头的接触电阻之和在按照 7.19试验前后不应大于表1的规定值。

6.3.9 橡胶和热塑性材料的耐老化

带橡胶或热塑性材料外壳及弹性材料部件如密封环和密封垫的充电接口应具有良好的耐老化性能,应满足GB/T 11918.1-2014中第13章的要求。

6.3.10 防护等级

6.3.10.1 充电接口的防护等级应满足GB/T 11918.1-2014中第18章的要求。

6.3.10.2 未插合的充电接口,在与配属的防护装置连接后,供电插头、供电插座、车辆插头和车辆插座 的防护等级不应低于IP54O

6.3.10.3 供电插头和供电插座、车辆插头和车辆插座插合后,其防护等级不应低于IP55O

6.3.10.4 供电插头和车辆插头中容纳端子或端头的腔体的防护等级不应低于IPX6。

6.3.11 分断能力

6.3.11.1 交流充电接口应具有足够的承受电流中断(带载接通和分断)的分断能力。

6.3.11.2 交流充电接口应能在控制导引电路或其他避免带载分断的功能失效时断开电流,按照7.22 进行试验期间,不应产生着火和触电危险,介电强度应满足6.2.5的要求。

6.3.12 正常操作(使用寿命)

6.3.12.1 充电接口应能承受正常使用时出现的机械应力、电应力、热应力和污染物而不会出现过度磨 损或其他有害影响。

6.3.12.2 供电插头、车辆插头、供电插座和车辆插座应能承受至少10 000个试验循环,按7.23进行正 常操作试验,试验结束后,应满足以下要求:

a)无影响使用功能的外观及结构劣化;

b)无影响充电接口及其锁止装置继续使用的磨损;

c)不应有任何部件分离;

d)无外壳或隔板的劣化;

e)正常操作的磨损不产生插销和插套的损坏;

f) 插销上的绝缘帽无松脱;

g)无电气连接或机械连接松脱;

h)无密封胶渗漏;

i)保持低压触头之间的电气连续性;

j)充电接口内部的开关元件无故障;

k)锁止装置符合6.3.4的相关要求;

l)插拔力复试满足6.3.6的相关要求;

m)介电强度性能复试满足6.2.5的相关要求;

n)温升性能满足6.3.13的相关要求;

o)温度监测功能满足6.2.9的相关要求;

P)结构尺寸满足6.3.3的相关要求或不影响正常使用功能。

6.3.13 温升

6.3.13.1 充电接口在正常使用时温升不应超过规定值,按照7.24的方法进行试验期间应满足以下 要求:

a)充电接口的触头(测量点为TD、端子和端头(测量点为T2)的温升不应超过50 K,温度测量 位置见图3;

标引序号说明:

T1 -触头温度轴向测址位置;

T2——端子或端头温度轴向测址位置;

T3——电缆组件电缆温度轴向酒量位置。

T1位于触头接触区长度的中心.T2位于端子或端头与电缆组件电缆连接区长度的中心,T3和T2(位于电缆组件 上)之间的轴向距离为150 mm±3 mmo

图3温升测量点位置

b)充电电缆的导体(测量点为T3)温升不应超过导线的绝缘材料耐受值。

6.3.13.2 对于直流充电接口,宜在数据单表中给出充电接口的电流-温度-时间特性的详细信息。

6.3.14 螺钉、截流部件和连接

充电接口的电气连接和机械连接,应能经受住正常使用时出现的机械应力。螺钉、载流部件和连接 应满足GB/T 11918.1-2014中第25章的要求。

6.3.15 爬电距离、电气间隙和穿透密封胶距离

充电接口的爬电距离、电气间隙和穿透密封胶距离应满足GB/T 11918.1-2014中第26章的要 求。充电接口应按GB/T 16935.1规定的污染等级3进行设计。若为其他的污染等级,则爬电距离和 电气间隙应符合GB/T 16935.1的要求。

6.3.16 耐热、耐燃和耐电痕化

充电接口的耐热、耐燃和耐电痕化应满足GB/T 11918.1 -2014中第27章的要求。

6.3.17 耐腐蚀与防锈

充电接口的耐腐蚀和防锈应满足GB/T 11918.1-2014中第28章的要求。

6.3.18 耐振动和机械冲击

6.3.18.1 车辆插座的耐振动性能应满足GB/T 28046.3 2011中4.1.2.4或4.1.2.7的要求。

6.3.18.2 车辆插座的耐机械冲击性能应满足GB/T 28046.3 2011中4.2.2的要求。

6.3.18.3 分别进行6.3.18.1和6.3.18.2的试验后,车辆插座不应出现以下损坏:

a)防护等级不满足6.3.10的要求;

b)爬电距离、电气间隙和穿透密封胶距离不满足6.3.15的要求;

c)其他可能会增加着火或电击事件的损坏;

d)锁止装置失效或无法继续使用;

e)外壳或隔板劣化;

f)电气连接或机械连接松脱;

g)不能保持触点之间信号传输的连续性;

h)不能满足6.2.5的介电强度要求;

1) 不能满足6.2.13表面温度和6.3.13触头温升。

6.3.19 偏移操作

充电接口应能耐受正常使用中的偏移操作,在按7.30的方法进行偏移操作试验后,充电接口触头、端子和端头应保持机械完整性,并符合6.3.13的温升要求,试验期间最大温度变化量小于±10 K。防 护等级应满足6.3.10的要求。

6.3.20 触头耐久

充电接口触头应能耐受正常的使用寿命,在按7.31的方法进行触头耐久试验后,充电接口应无影响使用的裂纹、变形或其他现象,并符合6.3.13的温升要求,且温升偏差值不大于试验期间温升平均值 的 15%。

6.4 充电电缆

6.4.1 无热管理系统的充电电缆

6.4.1.1 无热管理系统的充电电缆应满足GB/T 33594的要求。

6.4.1.2 连接GB/T 1002和GB/T 2099.1标准插头的充电电缆应满足GB/T 5013.4.GB/T 5023(所 有部分)或相关标准的要求。

6.4.2 带热管理系统的充电电缆

6.4.2.1 配备热管理系统的充电电缆的通用要求应符合6.4.1的相关规定。电缆应标有“仅用于主动冷 却系统”的产品标识。

6.4.2.2 液体介质冷却管路应能耐受使用的液体介质,冷却管路材料应在120 °C的空气烘箱中老化 168 h・机械性能变化量不超过原试样的±30%。

6.4.2.3 充电电缆的摇摆试验应满足6.4.1的相应要求。试验后液体介质冷却管路应无裂纹和破损,按 7.9.5进行耐压检查时,管路应无泄漏。

6.4.2.4 液体介质冷却管路(可包括铜导体、管路材料或绝缘材料)和液体冷却介质应具有足够的材料 相容性,液体冷却介质与铜导体直接接触时不应造成铜导体的腐蚀.管路材料机械性能应满足 GB/T 33594线芯绝缘的要求。

6.4.2.5 充电电缆液体介质冷却管路应能耐受最大允许压力,不应出现爆破或破裂。正常试验温度条 件下的管路爆破压力应至少为3倍额定工作压力.在充电电缆最大额定温度(90 ℃)下的管路爆破压力 应至少为1.5倍额定工作压力。

6.4.2.6 在正常工作时,充电电缆表面温度不应超过60 °C。若充电电缆的醒目位置标有GB 4943.1的 高温警告标识时.充电电缆允许的最高表面温度可放宽至70 °C。应限制使用期料表面。

注:使用防护措施能避免用接接触电缆的高温表面。

6.5 缆上设备

6.5.1 功能要求

缆上设备的充电、安全防护等功能应符合相关标准的规定。

6.5.2 防护等级

缆上设备的防护等级不应低于IPX6和IPX7.

6.5.3 机械性能

6.5.3.1 缆上设备的耐振动性能应满足GB/T 28046.3 2011中4.1.2.4或4.1.2.7的要求。

6.5.3.2 缆上设备的耐机械冲击性能应满足GB/T 28046.3 2011中4.2.2的要求

6.5.4 环境要求

6.5.4.1 缆上设备的低温存储性能应满足GB/T 28046.4-2011中的5.1.1.1的要求。

6.5.4.2 缆上设备的低温工作性能应满足GB/T 28046.4—2011中的5.1.1.2的要求。

6.5.4.3 缆上设备的高温存储性能应满足GB/T 28046.4-2011中的5.1.2.1的要求。

6.5.4.4 缆上设备的高温工作性能应满足GB/T 28046.4 2011中的5.1.2.2的要求。

6.5.4.5 缆上设备的温度冲击性能应满足GB/T 28046.4-2011中5.3.2的要求。

654.6缆上设备的湿热循环性能应满足GB/T 28046.4-2011中562.2的要求。

6.5.4.7缆L:设备的耐盐雾性能应满足GB/T 28046.4 2011中5.5.1的要求。

7试验方法

7.1 一般规定

7.1.1 试验条件

除非特殊要求,所有试验应在以下环境条件下进行:

a)环境温度:2O℃±5C;

b)相对湿度:15%〜90%;

c) 大气压力:86 kPa〜106 kPa。

7.1.2 试验仪器

所有测试仪表、设备应具有足够的精度,其精度应高于被测指标精度至少一个数量级或误差小于被 测参数允许误差的三分之一。

7.1.3 试验对象

7.1.3.1 充电连接装置或相关部件(如车辆插座、电缆组件、电子锁止装置、缆上设备或触头等)均可作为试验对象。制造厂提供的产品试样状态默认作为试验对象,进行相关试验,除非另有规定。

7.1.3.2 充电接口相关试验中,应使用供电插头、供电插座、车辆插头或车辆插座的参考试具,分别与试验对象插合后进行试验。参考试具不应对试样的试验结果产生影响。参考试具的触头表面应具有参考 ISO 4521:2008要求的银或含银至少95%的银合金镀层,镀层厚度至少5μm。其中,插销表面镀层硬度应至少为70 HV.镀层厚度至少为8 μm,表面粗糙度Ra不大于1.0 μm。

注:如试验对象仅为车辆插座时,该试样无法单独进行充电接口的相关试验,按试样标称参数选择相匹配的带车辆 插头的电缆组件作为参考试具进行试验。

7.1.3.3 对于需要充电电缆参与的充电接口相关试验,应连接充电电缆后进行充电接口试验。若制造厂提供的试样包含充电电缆,则充电电缆和充电接口默认共同作为试验对象;若充电电缆的横截面积等 接线要求符合试验项目要求.则充电电缆可不作为试验对象。若制造厂提供的试样不包含充电电缆,则 宜由制造厂提供试验电缆并完成接线。

7.1.3.4 充电连接装置若为连接方式A或连接方式C,则充电电缆及充电电缆与车辆或充电设备固定 连接的端头,视为充电连接装置的一部分,可作为试验对象。

7.1.3.5 与供电插座和车辆插座连接的导线不属于试验对象。需要配备该导线进行相关试验的项 目,宜由制造厂提供试验导线与接线,并符合相关试验项目要求。

7.1.3.6 对于需要导线的试验项目,所用导线采用制造厂提供的导线,或符合制造厂要求的导线,或者 采用满足 GB/T 5023、GB/T 3956 或 GB/T 5013.4 的铜导线。

注:导线包括铝导线、母排、扁线等形式。

7.2 外观和结构

通过目视观察或手动试验对充电连接装置的外观和结构进行检查。

7.3 温度循环

7.3.1 温度冲击

充电连接装置应按GB/T 28046.4 2011中5.3.2的要求进行温度冲击试验。试验设定高温温度 为85 ℃,低温温度为-30 °C ,暴露持续时间为20 min,循环数为100个。

7.3.2 高低温耐受

使用3个充电连接装置进行高低温耐受试验:

a)按7.24的要求进行温升初始试验,记录温升值;

b)按GB/T 2423.22的方法Na进行温度循环试验,部分试验参数如下:

1) 高温:125

2)低温:-40℃;

3)温度暴露持续时间:30 min;

4)转换时间:不大于3 min;

5)循环次数:10次。

c)充电连接装置恢复至环境温度后,按7.24的要求进行温升最后试验,记录温升值。

7.4 交变湿热

7.4.1 进行试验的充电连接装置触头应采用相同的镀层材料。

7.4.2 使用3个充电连接装置按7.24的要求进行温升初始试验,记录温升值。

7.4.3 充电连接装置按GB/T 2423.4的方法2进行交变湿热试验,部分试验参数如下:

——高温:85 ℃;

——湿度:95%。

1.1.4 试验步骤如下:

a)试样不通电,进行2 500个机械插入/拔出循环;

b)试样在非插合状态,进行24 h湿度暴露循环,共进行3次循环;

c)重复步骤a);

d)重复步骤b)。最后一次暴露循环后,试样应在环境温度和40%〜75%相对湿度下恢复24 h。

1.1.5 24 h恢复期后,按7.24的要求进行温升最后试验,记录温升值。

7.5 接地措施

7.5.1 按照GB/T 11918.1-2014中第10章进行接地触头试验。

7.5.2 按照如下步骤进行接地触头短时耐大电流试验:

a)模拟实际使用状态,将供电插头、供电插座、车辆插头和车辆插座进行连接与安装;

b)将长度不小于0.6 m的满足表2尺寸的导线按照制造厂规定的紧固条件连接到保护接地触头。供电插座和车辆插座连接所允许最小尺寸的铜导体电缆,供电插头和车辆插头连接与额 定电流相匹配的电缆,允许直接使用已经连接好的组件;

c)按照表2所示的电流和时间进行试验;

d)试验结束后用欧姆表或类似设备检查接地导体间电气连续性。

7.6 绝缘电阻和介电强度

7.6.1 按GB/T 11918.1-2014中第19章进行试验。控制、通信、信号等低压线与接地线电气连接为一极后进行试验。

注:对于试验导致损坏的部分低压电器功能模块,在测试前断开其电气连接。

7.6.2 绝缘电阻使用DC 1 000 V电压测量.测量在电压施加1 min后进行。

7.6.3 介电强度试验电压按表3的规定。试验电压施加位置:

a) GB/T 11918.1-2014中19.2.1a)和19.2.2a)的部件测试适用于控制导引电路、通信电路或其 他信号或控制电路,可基于上述电路中的最高电压对每个电路进行独立测试;

b) GB/T 11918.1-2014中19.2.1b)和19.2.2b)的部件测试适用于控制导引电路、通信电路或其他信号或控制电路.上述电路和高压回路之间的测试电压应基于高压回路的电压。

7.7 充电电缆的连接

按GB/T 11918.1-2014中第23章规定的方法进行试验,部分内容用下述内容代替:

a)对于不可拆线供电插头和/或车辆插头,应配有制造厂所要求的与额定工作值相适应的电缆,且作为电缆组件试样一同进行试验;

b)对于可拆线供电插头和/或车辆插头,若制造厂配有电缆.则作为电缆组件试样一同进行试验,若制造厂未配有电缆,则按制造厂建议配装电缆;

c)装有电缆的供电插头和/或车辆插头经受的拉力和力矩值,以及试验后电缆的位移最大允许值见表4(代替GB/T 11918.1-2014的表14)。电缆经受拉力试验100次,拉力每次施加1 s0 随即,使电缆经受力矩试验1 min。

7.8 热管理系统

7.8.1 按7.24温升试验要求布置充电连接装置,热管理系统的布置与设定符合制造厂的要求。进行热 管理系统功能试验。

a)关闭热管理系统.使用额定电流,对充电连接装置进行温升试验。直至触头达到热稳定,记录触头温度。

b)开启热管理系统的主动冷却功能,在触头温度重新达到稳定后,记录触头温度。对比前后两个温度值,判断热管理系统的功能性。

7.8.2 按7.24温升试验要求布置充电连接装置.热管理系统的布置与设定符合制造厂的要求。进行热管理系统最大电流稳定功能试验:

a)开启热管理系统的主动冷却功能,使用持续最大工作电流,连续运行168 h;

b)充电连接装置在达到热稳定后进行温度检查,三次连续温度测量的时间间隔不小于10 min。

7.8.3 在环境温度为(40±5)℃条件下,将除热交换装置之外的充电连接装置放入温度箱内,热管理系统的布置符合制造厂的要求。进行热管理系统最高工作温度稳定功能试验:

a)充电连接装置不通电,温度箱温度设定为90

b)开启热管理系统的主动冷却功能,按制造厂规定以最大能力运行热交换装置,连续运行168 h;

c)试验中,监测热管理系统功能状态。

7.8.4 在环境温度为40 ℃±5 ℃条件下,按7.24温升试验要求布置充电连接装置,进行热管理系统的主动冷却功能失效测试:

a)施加持续最大T.作电流并启动主动冷却功能,直至触头达到热稳定;

b)可分别采用关闭热交换装置、停止介质循环等方式实现热管理系统关闭功能;

c)继续施加电流20 s。

7.9 液体介质冷却装置

7.9.1 依据相关规范检查液体介质的环境适应性数据。

7.9.2 检查液体介质型号确认火灾安全数据,或依据GB/T 261试验检查液体冷却介质的最小闪点。

注:乙二醇和水的混合溶液通常无法依据标准进行闪点测定试验。

7.9.3 按以下方法进行非金属部件的液体介质耐受性试验:

a)每种非金属材料各6个试样进行空气烘箱老化试验,老化时间为121 ℃温度下7 d或101 1 温度下28d。取出试样后,按GB/T 2951.11的试验方法进行拉伸强度和极限延伸率测试;

b)每种非金属材料各制备6个长度为203 mm± 1 mm、宽度为25.4 mm±0.1 mm、厚度不超过部件最薄处的试样。3个试样进行液体介质浸泡试验,试样应在80 °C ±2 ℃的液体介质中浸 泡70.0 h±0.5 h。取出试样后与3个对照试样,一同按GB/T 2951.11的试验方法进行拉伸强度和极限延伸率测试。

7.9.4 在环境温度为40°C±5 °C条件下,将除热交换装置之外的充电连接装置放入温度箱内.热管理系统的布置符合制造厂的要求。按以下方法进行液体介质冷却装置的最大压力工作耐久试验:

a)充电连接装置不通电,温度箱温度设定为90°C;

b)开启液体介质冷却装置,液体介质应在装置可产生的最大压力下循环(无需热交换).连续运行 168 h;

注:液体介质冷却装置在正常使用时,通过如泄压阀、压力监测等方式控制液体介质的运行压力。

c)检查介质是否泄漏,检查密封部件是否破裂或爆裂。

7.9.5 按以下方法进行液体介质冷却装置密封部件的耐压符合性试验:

a)将试样放入90 ℃温度箱中保温2 h;

b)从温度箱中取出试样后,立即对密封部件施加空气压力.按制造厂要求加压至耐压试验总压力值,然后保持加压15 min;

c)加压期间将试样浸没在深度不超过1 m的水中,观察试验过程中有无明显气泡;

注:部分管路因材料特性导致试验过程中管壁会有少量气泡溢出。

d)从水中取出试样,撤去空气压力,然后通入液体介质,按制造厂要求加压至为耐压试验总压力值,然后保持加压15 min,检查介质是否泄漏,检查密封部件是否破裂或爆裂。

注:液体介质使用纯净水.试验前在管壁粘贴不少于3处防水试纸进行泄漏检验,观察试验过程中试纸有无变色情况。

7.10 温度监测

7.10.1 按照制造厂的要求布置试验用温度传感器进行温度监测功能试验。若有需要,可拆解充电连接装置,应尽量减小结构破坏对充电连接装置温度特性的影响。

a)参照7.24的温升试验布置对温度监测功能进行试验,通过控制试验电流使试验实测温度稳定在不同的温度值上。试验温度值不应少于10个,可均匀分布在50 ℃~125 ℃的区间内。

b)试验实测温度稳定后.采集温度监测系统信号,按照制造厂提供的方案.通过查表或插值等方法得出监测温度,然后与试验实测温度比对。

7.10.2 使用符合附录B的参考试具,电缆组件与参考试具插合后,参照7.24的温升试验进行电缆组件温度监测精度试验:

a) 电缆组件温升试验时,以不小于1 Hz的采样频率记录电缆组件温度监测装置(TS)提供的测量值,将测量值按制造厂提供的数据单表转换为温度值;

b)电缆组件温升试验达到热稳定后,检查温度监测装置(TS)测量值是否符合6.2.9温度监测精度要求;

c)电缆组件温升试验达到热稳定后,通过施加热源模拟车辆插头过热,使用温度传感器(T1)进行温度测量,温升速率为2.5 K/min±0.5 K/min;

d)加热和电流在温度传感器(T1)达到95 °C时停止;

e)依据加热开始(t1)和结束(t2)时间,计算温度梯度,如温度梯度▽ TS=[TS<G)-TS(/,)]/ (,2 —/ 1)»

f)检查使用电缆组件温度监测装置(TS)测量值计算的温度梯度与相应温度传感器(T1)计算的 温度梯度偏差是否小于1.5 K/min;电缆组件温度监测装置(TS)达到6.2.9作用值时温度传感 器(T1)测量温度值是否大于90℃。

7.10.3 使用符合附录B的参考试具,参照7.24的温升试验进行供电插座和车辆插座温度监测精度试验:

a)试验环境温度为25℃±5 ℃,施加试验电流,在热稳态状态下,检查温度传感器(T1)是否达到 与7.24.11b)的温度传感器(T3)相同温度(±3 K);

b)测试中,记录DC±触头处温度传感器(T1)测量的温度.以及试样配有温度监测装置(TS)提供的测量值,采样频率不小于1 Hz,将试样温度监测装置提供的测量值按制造厂的数据单表 转换为温度值;

c)达到热稳定时.通过施加热源模拟供电插座或车辆插座过热,使用温度传感器(T1)进行温度 测量,温升速率为2.5 K/min±0.5 K/min;

d)加热和电流在温度传感器(T1)达到95 ℃时停止;

e)依据加热开始(t1)和结束(t2)时间,计算温度测量装置的温度梯度.如温度梯度▽ TS=[TS (,2)-TS(八)1/(,2 — 八);

f)检查使用供电插座或车辆插座温度监测装置(TS)测量值计算的温度梯度与相应温度传感器(Tl)计算的温度梯度偏差是否小于1.5 K/min;供电插座或车辆插座温度监测装置(TS)达到 6.2.9作用值时温度传感器(T1)测量温度值是否大于90 C。

7.11 机械强度

7.11.1 开始7.11.2摆球冲击试验和7,11.3跌落试验前,将外壳为弹性或热期性材料的充电连接装置,连同其底座或充电电缆一起放进温度为-30 ℃±2 ℃的冷冻室至少16 h。然后,将他们从冷冻室取 出并立即进行7.11.2和7.11.3中适用的试验。

7.11.2 若供电插座和车辆插座具有液体介质冷却装置,则液体介质应以额定压力工作。通过以下摆球冲击试验检查供电插座和车辆插座的机械强度:

a)使用直径为50.8 mm、质量为0.535 kg的钢球从高度(H )位置摆动或落下冲击试样。试样应放置在刚性支撑上.且通过冲击试验装置对试样正常冲击。冲击试验装置见图4;

标引序号说明:

1—钢球起点位置;

2—钢球冲击位置;

A试样;

B —刚性支撑面;

C—刚性支撑壁。

图4摆球冲击试验装置

b)按GB/T 11918.1-2014中24.2.1、24.2.2和24.2.3规定的方法进行试验。其中,摆球冲击产生的冲击能量应符合表5(代替GB/T 11918.1-2014中的表15)的规定。

7.11.3电缆组件按GB/T 11918.1-2014中24.3规定的方法进行水平跌落试验。其中,跌落高度为1 m。若电缆组件具有液体介质冷却装置,则液体介质应以额定压力工作。

7.11.4不可拆线的电缆组件按GB/T 11918.1-2014中24.4规定的方法进行试验。其中.试验施加的 力应符合表6(代替GB/T 11918.1-2014中的表16)的规定。若电缆组件具有液体介质冷却装置,则液 体介质应以额定压力工作。

7.11.5触头带绝缘帽的充电接口插合后,按GB/T 2423.22进行温度变化试验。其中,试验种类为试验Nb,低温为-30 ℃,高温为100℃,温度变化速率为3 K/min,暴露持续时间为1 h,循环次数为 5次。

7.11.6准备6个带绝缘帽的触头进行拉力测试.在触头相反方向沿轴向施加拉力并持续1 min.触头直径不大于3 mm时拉力为20 N,大于3 mm时拉力为40 N,施加的拉力不应影响部件的安装区域。

注:可垂直于触头轴向方向.在贴近绝缘帽顶部的位置处钻孔.以便施加拉力。

7.11.7按照GB/T 2423.7规定的自由跌落方法2进行试验。将试样从L5 m的高度跌落至混凝土水平地面上,在试样的±X、±Y和±2方向各跌落一次。

注:电缆组件进行自由跌落试验时,试验状态可按电缆组件的出厂状态设置并去除外包装。

7.11.8按以下方法进行充电接口机械负荷试验。

a)将供电插座或车辆插座固定在图5所示装置的支架上,使拔出操作所在的轴线水平。

b)将供电插头或车辆插头保持在插合位置的供电插座或车辆插座内,应在插入供电插座或车辆 插座的匹配的供电插头或车辆插头上施加一个轴向力。

c)试验插头应有由硬化钢制成的精磨触头,该触头在其工作长度上的表面粗糙度不超过 0.8 μm,且间距为公称距离,其公差为±0.05 mm。对于其他类型的插销,插销的尺寸或插销 表面之间的距离应符合相关标准给出的最小尺寸.其公差为十/1mm。

d)试验前.擦去插销上的油污。将供电插头或车辆插头插入和拔出供电插座或车辆插座10个循环。然后用适当的夹紧方式将插头缚上一个重物后再完全插入。

e)试验供电插头或试验车辆插头、夹紧装置、承载装置、主重物和附加重物的总重量应施加出符合表7规定的拔出力。附加重物的重量应使其施加出的力等于拔出力的十分之一。将主重物 无晃动地挂在试验插头上,然后将附加重物从5 cm的高度处跌落到主重物上.

f)然后,总重量应保持60 s。试验重复进行3次,每次试验将插合的充电接口绕轴线旋转90°.

g)试验结束后,检查充电接口符合性。

7.12 限制短路电流耐受

7.12.1 交流充电连接装置按GB/T 11918.1-2014中第29章规定的方法进行限制短路电流耐受试验。

7.12.2 直流充电连接装置依据GB/T 16895.3-2017中543.1.2的方法校核DC±导线横截面积。

7.13 车辆碾压

7.13.1 将连接制造厂推荐电缆的供电插头和车辆插头以任意正常方式放置在水泥地面上。使用普通 汽车轮胎以5 000 N±250 N的压力、8 km/h±2 km/h的速度碾压试样,轮胎规格为P225/75R15或同 等负载,轮胎安装钢轮充气压力为22() kPa±10 kPa。试样应保持或阻挡在固定位置上,避免测试中 试样发生实际移动.碾压力不应施加在突出物上。若电缆组件具有液体介质冷却装置,则液体介质应 以额定压力工作。

7.13.2 采用额外的试样,使用载荷适中且充气压力为额定压力的普通汽车轮胎,以11 000 N±550 N 的压力重复进行7.13.1的碾压试验。

7.13.3 参照7.13.1和7.13.2的方法对充电电缆进行车辆碾压试验,试验中,充电电缆平直放置在水泥地面上,轮胎以垂直于充电电缆轴向方向碾压。若电缆组件具有液体介质冷却装置.则应在液体介质以额定压力工作和排空液体介质的两种充电电缆试样上分别碾压。

7.13.4 参照7.13.1和7.13.2的方法对缆上设备进行车辆碾压试验,试验中,缆上设备正常放置在水泥地面上,轮胎不应直接碾压缆上设备配有的充电电缆。

7.14 型式与尺寸

依据GB/T 20234.2和GB/T 20234.3规定的充电接口结构尺寸和插头空间尺寸要求,采用游标卡尺、千分尺、量规、测量投影仪、三坐标测量仪等适当的量具设备,检查充电接口的型式与尺寸符合性。

7.15 锁止装置

7.15.1 机械锁止装置

7.15.1.1 按以下方法进行机械锁止装置保持力试验。

a)将供电插座或车辆插座固定在GB/T 11918.4 2014图102所示装置的支架上,使拔出操作所在的轴线铅垂且有供电插头或车辆插头拔出的一侧朝下。

b)将供电插头或车辆插头保持在插合位置的供电插座或车辆插座内,应在插入供电插座或车辆插座的匹配的供电插头或车辆插头上施加一个轴向力。供电插头或车辆插头应有由硬化钢制 成的精磨触头,该触头在其T.作长度上的表面粗糙度不超过0.8 μm,且间距为公称距离,其公 差为±0.05 mm。对于其他类型的插销,插销的尺寸或插销表面之间的距离应符合相关标准 给出的最小尺寸,其公差为十, mm。

c)试验前,擦去插销上的油污。将试验供电插头或试验车辆插头插入和拔出供电插座或车辆插座10个循环。然后用适当的夹紧方式将插头缚上一个重物后再完全插入。试验供电插头或试验车辆插头、夹紧装置、承载装置、主重物和附加重物的总重量应施加出符合表7规定的拔 出力。附加重物的重量应使其施加出的力等于拔出力的十分之一。将主重物无晃动地挂在试 验插头上,然后将附加重物从5 cm的高度处跌落到主重物上。

d)然后,试验总重量应保持60

e)试验中和试验后,检查充电接口连接状态和机械锁止装置锁止状态。试验结束后,进行充电接 口的连接和断开操作.目视观察和手动检查机械锁止装置的保持功能。

7.15.1.2 参照GB/T 11918.1-2014中第20章充电接口分断测试,进行10 000个充电接口插拔循 环,模拟进行机械锁止装置部分寿命试验。

7.15.2 电子锁止装置

7.15.2.1 正常操作(使用寿命)

7.15.2.1.1 根据制造厂提供的电子锁止装置功能参数,对电子锁止装置进行锁止和解锁正常操作试验。

7.15.2.1.2 电子锁止装置的一次锁止和一次解锁为一个操作循环,每个循环间隔时间为1 s〜6 s,应重复至少20 000个循环。

7.15.2.1.3 每完成200个锁止/解锁操作循环.进行一次手动应急解锁测试。将电子锁止装置锁止后,按制造厂的应急解锁说明,使用手动解锁措施进行解锁操作。检查手动应急解锁功能,功能正常则 继续进行循环寿命测试,否则试验视为不通过。

7.15.2.1.4 试验循环全部完成后,通过锁止和解锁操作.检查电子锁止装置的锁止功能。试验可使用独立的电子锁止装置,或将电子锁止装置安装在充电接口上进行。

7.15.2.2 极限条件循环寿命

7.15.2.2.1 按以下方法进行电子锁止装置最低驱动电压试验:

a)根据制造厂提供的电子锁止装置最低驱动电压值和最短通电时间,对电子锁止装置进行锁止/解锁循环寿命试验;

b)在-30°C环境温度下进行试验,试验前,试样在试验环境温度下放置2 h;

c)电子锁止装置的一次锁止和一次解锁为一个操作循环,每个循环间隔时间为1 s〜6 s,应重复至少1 000个循环;

d)通过试验循环中的锁止和解锁操作,检查电子锁止装置的锁止功能,功能失效时则试验视为不通过;

e)在85 ℃环境温度下,重复进行a)〜d),

7.15.2.2.2 按以下方法进行电子锁止装置最高驱动电压试验:

a)根据制造厂提供的电子锁止装置最高驱动电压值和最长通电时间,对电子锁止装置进行锁止/解锁循环寿命试验;

b)电子锁止装置的一次锁止和一次解锁为一个操作循环,每个循环间隔时间不超过1 min,应重复至少10 000次;

c)通过试验循环中的锁止和解锁操作,检查电子锁止装置的锁止功能,功能失效时则试验视为不通过。

7.15.2.3 低温启动

将非锁止状态的电子锁止装置安装在配套的充电接口上,充电接口配备符合6.3.L1规定的防护装置。在1P65防护等级规定的环境测试条件下对充电接口喷水5 min后,放置在-30 ℃环境温度下2 h。然后按制造厂提供的最低驱动电压值和最长通电时间,对电子锁止装置进行锁止驱动,在不进行解锁驱 动的情况下,重复进行5次锁止驱动,检查电子锁止装置是否完成锁止动作。

7.15.2.4 低温存储

依据GB/T 28046.4-2011中5.1.1的要求,将电子锁止装置放入温度箱内,调节温度至-40℃,试验时长24 h。试验后,恢复常温,观察其外观和结构,根据制造厂提供的电子锁止装置参数,检查电子锁止装置的锁止状态.然后进行低温工作试验。

7.15.2.5 低温工作

依据GB/T 28046.4 2011中5.1.1的要求,将电子锁止装置放入温度箱内,调节温度至-30℃。 根据制造厂提供的电子锁止装置功能参数,对电子锁止装置进行锁止/解锁试验,一次锁止和一次解锁为一个操作循环,每个循环间隔时间1 s〜6 s.重复至少2 000次,检查电子锁止装置的锁止功能.

7.15.2.6 高温存储和高温工作

依据GB/T 28046.4-2011中5.1.2的要求,将电子锁止装置放入温度箱内,调节温度至85 ℃,试验时长48 h0然后,根据制造厂提供的电子锁止装置功能参数,对电子锁止装置进行锁止/解锁试验,一次锁止和一次解锁为一个操作循环,每个循环间隔时间1 s〜6 s,重复至少2 000次,检查电子锁 止装置的锁止功能。

7.15.2.7 耐盐雾

按GB/T 28046.4—2011中5.5.1的要求。试验采用严酷等级(4),试验时,试样不工作。试验 后,外观应无损坏,试样应能正常工作。

7.15.2.8 防护等级

按GB/T 4208的规定进行防护等级试验。

7.15.3 结构强度

7.15.3.1 充电接口完全插合后,按照制造厂规定锁止充电接口机械锁止装置和电子锁止装置,在机械锁止装置触发机构上施加解锁外力并保持3 s,重复进行10次测试。检查控制导引电路状态、锁止装置状态以及锁止装置是否出现变形和损坏。

7.15.3.2 按照制造厂规定将交流充电车辆插座的电子锁止装置调整至测试状态,使用弹簧秤、祛码、重物等方式在电子锁止装置锁杆轴向方向施加外力,应按制造厂规定缓慢增加负荷,并保持恒定直至试验结束。检查受力部位的位移量和锁杆位置状态,以及检查锁止装置是否出现变形和损坏。

7.15.3.3 直流充电接口应使用图5的布置按以下方法进行试验:

a)充电接口放置在试验台上,车辆插座与车辆插头的连接端面与试验台垂直,车辆插座的机械锁口上表面与试验台平行且距地面1.5 m;

b)车辆插头试样应配有制造厂规定的最长长度的充电电缆,车辆插头插入车辆插座后充电电缆 应自由垂向地面,在充电电缆轴向上施加向下的稳定负荷;

c)若电缆组件具有液体介质冷却装置.则应在电缆组件中通入液体介质后进行试验;

<1)根据制造厂提供的电子锁止装置功能参数,对电子锁止装置进行锁止/解锁试验,一次锁止和一次解锁为一个操作循环,每个循环间隔时间1 s〜6 s,重复至少10次,检查电子锁止装置的锁止功能。

7.16 开关元件

在6.3.5的相关条件下,按GB/T 15092.1规定的方法进行操作循环试验。

7.17 插拔力

按以下方法进行充电接口插拔力试验。

a)供电插头或车辆插头插入供电插座或车辆插座时可不做匀速运动,在插入运动的各个阶段施 加插入力.制造厂应说明施加插入力的位置和方向。

b)供电插座或车辆插座固定安装,使供电插头或车辆插头垂直向下插入。将主重物(质量:交流 9.2 kg,直流13.2 kg)放置在供电插头或车辆插头上。如果供电插头或车辆插头没有进入供电 插座或车辆插座的要求位置,允许使用0.8 kg的附加重物从5 cm的高度处跌落到主重物 上,之后供电插头或车辆插头应插入供电插座或车辆插座到触头接触要求的位置。若有需 要,可重复进行试验。

c)供电插头或车辆插头拔出时可不做匀速运动,在拔出运动的各个阶段施加拔出力.制造厂应说 明施加拔出力的位置和和方向。

d)供电插座或车辆插座固定在GB/T 11918.4-2014图102所示装置的支架上,使拔出操作所在 的轴线铅垂且有供电插头或车辆插头拔出的一侧朝下。供电插头或车辆插头应有由硬化钢制 成的精磨触头,该触头在其工作长度上的表面粗糙度不超过0.8,且间距为公称距离,其公差为±0.05 mm,对于其他类型的插销,插销的尺寸或插销表面之间的距离应符合相关标准 给出的最小尺寸,其公差为+0.01mm。

e)试验前,擦去插销上的油污。将试验供电插头或试验车辆插头插入和拔出供电插座或车辆插 座10个循环。然后用适当的夹紧方式将插头缚上一个重物后再完全插入。试验供电插头或 试验车辆插头、夹紧装置、承载装置、主重物和附加重物的总质量应施加出100 N(交流接口) 或140 N(直流接口)的拉力。附加重物的重量应使其施加出的力等于拔出力的十分之一。试验时,应为打开机械锁止装置。

f)将主重物无晃动地挂在试验插头上,然后将附加重物从5 cm的高度处跌落到主重物上。供电插头或车辆插头的运动应从供电插座或车辆插座上分离至触头正确脱离所要求的位置。若有需要,可重复进行试验。

g)使用固定质量为1.0 kg的重物进行重复试验,无附加重物,供电插头或车辆插头不应从供电插座或车辆插座中拔出。

7.18 防触电保护

参照GB/T 11918.1- 2014第9章进行试验。

注:本文件车辆插头的插销和车辆插座的插套与GB/T 11918.1-2014定义的型式不同。

7.19 端子和端头

7.19.1 按照GB/T 11918.1-2014中11.5规定的方法进行机械试验,其中GB/T 11918.1-2014中的表3用本文件的表8代替。

7.19.2 按照以下步骤进行耐电流循环试验,测量端子和端头与导线、触头的接触电阻:

a)应按照图6的布置在无空气对流的封闭箱内搭建试验电路,试验电流为触头的额定电流.可使用定时器控制试验电源,使电源在额定电流下接通90 min,然后断开30 min;

b)在25 °C±5 t(室温)中,对试样进行试验。应将环境温度的传感器和试件放置在同一个平面上,并且试件之间最小距离为150 mm(防止多组同时测试时出现互相影响);

c)接通电源,在进入第一个接通循环90 min后.测量端子和端头与导线连接处电阻,以及触头的接触电阻;

d)循环1 008 h,每天至少读取一次接通循环90 min后的数据,以及在试验结束时进入最后接通循环90 min后的数据。

标引序号说明:

1一一试验电源;

2 -导线;

3——绝缘安装板;

4一—试样1;

5——试样2;

6 试样N;

7——插套试样电阻测量位置;

8——-插销试样电阻测量位置。

图6电流循环试验

7.20 橡胶和热塑性材料的耐老化

按照GB/T 11918.1—2014中第13章进行试验。

7.21 防护等级

按照GB/T 11918.1-2014中第18章进行试验。

7.22 分断能力

按GB/T 11918.1-2014中第20章适用的规定进行分断能力试验。其中,可按制造厂要求降低插入速度。供电插头或车辆插头在插入供电插座或车辆插座的过程中可能不是匀速运动。根据制造厂选择,可采用手动或机械插拔的方式进行测试。可通过限制运动实现触头的正常分离。应分别进行3次接通和分断能力试验。试验时,应使控制导引电路处于非工作状态,并按表9(代替GB/T 11918.1 — 2014的表9)的参数进行分断能力测试。试验后,试样不应用于其他测试。

125,250 额定电流 1.1X额定值 0.8

7.23 正常操作(使用寿命)

7.23.1 试验采用全新试样。供电插座或车辆插座固定安装在试验设备上,供电插头或车辆插头进行 插入和拔出操作,一次插入和一次拔出为一个试验循环。插拔时,充电接口的机械锁止装置和电子锁止装置应正常工作(机械锁止装置部分寿命试验)。也可不启用充电接口的电子锁止装置,在电子锁止装置单体上按7.15.2进行试验。

注:试验设备、试样安装方式、试验方法或试验位置参照7.22分断能力试验方法。

7.23.2 试验中,试样应暴露在污染物中。试验步骤如下:

a)插拔充电接口 970个循环;

b)将供电插头或车辆插头浸入表10规定的酸雨模拟溶液中,溶液槽或容器深度应满足供电插头或车辆插头触头全部浸润的要求,浸入溶液时间为4 s〜5 s,然后立即插拔充电接口 10个循环,使用干布擦拭或晾干供电插头或车辆插头插销;

c)将供电插头或车辆插头浸入表11规定的盐水模拟溶液中,溶液槽或容器深度应满足供电插头 或车辆插头触头全部浸润的要求,浸入溶液时间为4 s〜5 然后立即插拔充电接口 10个循环,使用干布擦拭或晾干供电插头或车辆插头插销;

d)将供电插头或车辆插头浸入表12规定的浊水模拟溶液中,溶液槽或容器深度应满足供电插头 或车辆插头触头全部浸润的要求,浸入溶液时间为4 s~5 s,取出后放置10 min或自然晾干,然后插拔充电接口 10个循环;

e)充电接口按7.24规定的方法进行1次通电试验,通电时间为1.5 h,通电试验后,可按制造厂说明对充电接口进行清洁保养操作;

f)重复进行10次a)〜c)试验。

7.23.3 试验期间,充电接口的触头不应有校正、清洁、加润滑剂或其他调整。应使用参考设备进行插拔和通电试验。

7.23.4 若有弹簧盖子或其他无法自动打开的防护装置,试验期间,弹簧盖应在盖完全打开和完全闭合状态下分别进行试验,打开盖的次数与规定的插入次数相同。盖的试验可与供电插座或车辆插座的试验结合。

7.23.5 试验结束后,在按7.6进行介电强度试验时,试验电压应在表3的基础上降低500 V。

7.24 温升

7.24.1 充电接口温升按GB/T 11918.1-2014中第22章规定的方法进行试验,试验电流值见表13(代替 GB/T 11918.1-2014 的表 11)。

7.24.2 试验时,推荐使用制造厂提供的带有充电电缆或导线的充电接口,若制造厂未提供充电电缆或导线,则使用表13规定的横截面积的导线。

7.24.3 应使用参考试具进行温升试验。若试样为电缆组件,则供电插座或车辆插座参考试具的额定值不应小于电缆组件。若试样为供电插座或车辆插座.参考试具的额定值不应小于供电插座或车辆插座。若试样为直流车辆插座,则应采用带热管理系统的电缆组件参考试具和不带热管理系统的电缆组件参考试具分别进行试验,参考试具的持续最大工作电流不应小于试样的持续最大工作电流。

7.24.4 试样为具有热管理系统时,试样应在热管理系统启动和关闭两种工作状态下进行试验,系统关闭时,以试样的额定电流进行温升试验。系统开启时.以试样的持续最大T.作电流进行温升试验。

7.24.5 试样为直流车辆插座时,则应采用带热管理系统的电缆组件参考试具和不带热管理系统的电缆组件参考试具分别进行试验,以试样的额定电流和持续最大工作电流进行温升试验。

7.24.6 试验中,热管理系统的工作状态、运行参数等影响温度的关键参数应按制造厂规定的持续最大工作电流进行设定。

注:若使用液体介质冷却装宽,关键参数包括液体介质种类、牌号、冷却水泵功率、冷却液体积、流量、流速、进出水 II温度等。

7.24.7 试验时,若无热管理系统,试验环境温度应为20℃〜40℃,试验结果修正为40 ℃环境温度。 若配有热管理系统.按制造厂安装说明在40 °C环境温度下使用热交换装置参数.试验环境温度为 40℃±5℃(,试验结果修正为40℃环境温度。试验在无通风、无强制空气对流的环境下进行。

7.24.8 充电接口应在正常使用状态下进行试验。试验时,应在达到温度稳定状态后,读取温升数值。三次连续读数显示温度上升不超过2 K,则认为温度稳定,测量温度时间间隔不小于10 min。

7.24.9 可改造不可拆线充电接口的周边部件,用于在触头等部件的温度测量位置放置温度传感器,也可由制造厂在提交试验前预先放置。

7.24.10 充电电缆组件在进行温升试验时,试样应配有车辆插头以及制造厂规定的最长长度的充电电缆,使用符合附录B的参考试具。电缆组件与参考试具插合后进行如下温升试验:

a)在电缆组件相线或DC±触头施加额定电流或持续最大T.作电流至热稳定状态.10 min后降低电流至0 A;

b)测试中,记录试样相线或DC±触头处的温度传感器(TD测量的温度,采样频率不小于1 Hz;

c)检查温度传感器(T1)测量的温升值是否大于50 K;检查电缆组件的表面温度是否超过6.2.12 要求。

7.24.11 供电插座或车辆插座在进行温升试验时,应连接最短为1 m的导线.按照制造厂说明装配.试验环境温度可为20℃〜40 ℃,使用符合附录B的参考试具。供电插座或车辆插座与参考试具插合后进行如下温升试验。

a)基准试验:电缆组件参考试具与供电插座或车辆插座参考试具插合后,在电缆组件的相线或 DC±触头通额定电流或持续最大工作电流,记录每个温度传感器(TLT2)的温度值,试样达 到热稳定状态,1 h后记录每个温度传感器的温度值作为步骤b)的基准值。检查温升值(T1) 是否大于50 Ko

b)试样试验:试验电流和热交换装置参数同步骤a)。使用步骤a)的电缆组件参考试具与试样插合,在电缆组件的相线或DC±触头施加试验电流,记录每个温度传感器(T3)的温度值,试样达到热稳定状态,1 h后记录每个温度传感器的温度值。

c)检查步骤b)每个温度传感器(T3)的温度值是否大于步骤a)中记录的温度传感器(T2)的温度值,或检查每个温度传感器(T3)的温升值是否大于50 Ko

7.24.12 直流充电接口分别进行以下温升特性试验:

a)极限电流的电流-温升-时间特性试验:

1)将包括热管理系统(若有)的试样分别放置在温度71(-20℃、-10℃、 0℃、20℃、30 ℃和40℃)的环境下.使用大于额定电流或持续最大工作电流的不同试验电流分别进行温升试验,试验电流可参考5.2或使用更大的试验电流,可按50 A的电流梯度 增加试验规格;

2)记录试验电流、试验时间和温升变化.时间和温度采样频率不小于1 Hz;

3)在充电接口触头温升达到(90 —T0)K时停止试验;

4)绘制不同试验环境温度下充电接口加载不同试验电流的温升-时间曲线。

b)极限温度的电流-温度-时间特性试验:

1)将包括热管理系统(若有)的试样分别放置在温度(40℃、50 ℃、60 ℃和70 ℃)的环境下,使用小于额定电流或持续最大工作电流的试验电流进行温升试验,试验电流可参考 5.2,可按50 A的电流梯度增加试验规格;

2)记录试验电流、试验时间和温度变化.时间和温度采样频率不小于1 Hz;

3)在充电接口触头温升达到(90—T0)K时停止试验;

4)绘制不同试验环境温度下充电接口加载不同试验电流的温升时间曲线。

7.25 螺钉、载流部件和连接

按GB/T 11918.1-2014中第25章规定的方法进行试验。

7.26 爬电距离、电气间隙和穿透密封胶距离

按GB/T 11918.1-2014中第26章规定的方法进行试验。控制导引和信号电路应视为易触及金属部件。如果外壳能提供适当的防护,装置内部可视为低污染等级。

7.27 耐热、耐燃和耐电痕化

按GB/T 11918.1-2014中第27章规定的方法进行试验。

7.28 耐腐蚀和防锈

按GB/T 11918.1-2014中第28章规定的方法进行试验。

7.29 耐振动和机械冲击

7.29.1 按GB/T 28046.3—2011中4.1.2.4或4.1.2.7规定的方法进行振动试验。

7.29.2 按GB/T 28046.3 2011中4.2.2规定的方法进行机械冲击试验。

7.30 偏移操作

7.30.1 充电接口按7.24的要求进行温升初始试验,记录温升值。

7.30.2 温度稳定后,立即对充电接口施加外部机械负载。应以不大于10 s的时间间隔测量温升。

7.30.3 试验步骤如下:

a)使用测力计按图7所示的某个方向上施加100 N机械负载持续至少1 min;

b)在10 s内移除负载;

c)在10 s内对另一个方向重新施加机械负载,直至在4个方向上(-X、+ X、-y、+Y)完成步骤a);

d)重复2次a)〜c)。

图7外部机械负载试验示意图

7.31 触头耐久

7.31.1 供电插座或车辆插座应安装在垂宜支撑板上并放置在烘箱中,应连接供电插头或车辆插头。 充电接口触头应采用相同的镀层材料。

7.31.2 包括导线在内的整个测试装置应放置于强制空气循环的烘箱中,在试验循环开始前烘箱能为试样提供连续且均匀的温度。烘箱温度应为70 C±2℃.

7.31.3 试样应进行240个冷热温度循环,每个温度循环应由至少3 h的加热过程组成,试验步骤如下:

a)在烘箱中,试样通额定电流或持续最大工作电流不少于2 h・或直至达到温升试验中的温度稳定,以时间较长者为准。

b)若达到温度稳定的时间大于2 h,应进行记录,然后关闭试验电流和烘箱电源。

c)在每隔24次温度循环结束,且在烘箱电源和试验电流关闭之前.应测量并记录触头端子或端头的温度。

d)当试验电流电路关闭时.应拔出供电插头或车辆插头,并允许冷却至环境温度,从而完成一次温度循环。为加速冷却,可按制造厂的要求强制冷却。

注:试样可从烘箱中取出进行冷却,之后在开始下个循环前放回。

e)当试样冷却至环境温度不少于1 h时,插入供电插头或车辆插头,如果之前从烘箱中取出则放回烘箱。烘箱温度重新设为70 ℃±2℃在温度重新达到稳定后,重复进行a)〜d)。共进行240个循环。允许试样在室温时中断试验循环.

f) 每隔24次温度循环,在每个温度循环结束前记录测量的温升,共进行10次测量。

g)计算得出每个触头、端子或端头的10次温升的平均值。

7.32 充电电缆

7.32.1 无热管理系统的充电电缆

按GB/T 33591规定的方法进行试验。

7.32.2 带热管理系统的充电电缆

7.32.2.1 配备热管理系统充电电缆的通用性能按GB/T 33594规定的方法进行试验。

7.32.2.2 按GB/T 2951.12规定的方法与充电电缆材料一同进行冷却管路材料的相容性试验。

7.32.2.3 按GB/T 33594规定的方法在无液体介质条件下进行摇摆试验:

a)弯曲半径公称值为充电电缆外径的5倍,实际弯曲半径可在公称值基础上减小至多20%;

b)试验后,应施加300 kPa的空气压力检查管路的泄漏情况;

c)若其中一个试样在试验中不合格,应使用另外两个相同长度的电缆试样进行测试,若两个试样均满足试验要求.则视为试验通过;

d)若充电电缆长度不足,则复试试样可采用不同长度的电缆或重新送样。

7.32.2.4 按以下方法进行液体介质冷却管路和液体冷却介质的化学相容性试验。

a)试验装置:符合GB/T 2951.12的自然空气流动空气烘箱.精度为±2 ℃的温度测量装置,适当的冷却箱.

b)试样制备。

1)如果管路仅用作与铜导体分离的冷却管路.应准备10个试样,按GB/T 2951.11中管状试样制备及处理;

2)如果管路包裹铜导体并用作绝缘,应从导线长度上切取两个长度至少为300 mm的绝缘导体试样,其中一个作为对照试样.再按GB/T 2951.11从电缆上切取5块管路试样。

c)试验程序。

1)对于试样b)1),应将5个试样浸入液体冷却介质中,然后加热至规定温度,并在液体冷却介质中按规定温度和时间进行处理。推荐条件为:温度120 4c±2℃;时间168 ho

2)对于试样应将长度不小于300 mm的铜导体试样和5个管路试样浸入液体冷却介质中,然后加热至规定温度,并在液体冷却介质中按规定温度和时间进行处理。推荐条件为:温度135 ℃±2℃; 时间:168 h。

3)处理结束后,应从液体冷却介质中取出试样,轻轻擦除试样上多余的液体,悬挂在试验温度条件的空气中16 h〜24 h,应按GB/T 2951.11测定热处理前后的管路材料机械性能,应目视检查铜导体表面。对比浸入液体冷却介质的导体和原对照导体试样,应记录铜导体的所有腐蚀情况。

7.32.2.5 按GB/T 5563规定的方法进行冷却管路耐压试验。

7.33 缆上设备

7.33.1 功能要求

按缆上设备相关标准的规定进行功能要求试验。

7.33.2 防护等级

按GB/T 4208的规定进行防护等级试验。

7.33.3 机械性能

7.33.3.1 按GB/T28O46.3 2011中4.1.2.4规定的方法进行振动试验。其中,试样放置在大小合适的由金属薄板制成的方形槽内,金属槽与试验台架刚性连接。其中,试样可进行简单包裹。

7.33.3.2 按GB/T 28046.3 2011中4.2.2规定的方法进行机械冲击试验。其中,试样放置在大小合适的由金属薄板制成的方形槽内,金属槽与试验台架刚性连接。其中,试样可进行简单包裹。

7.33.4 环境试验

7.33.4.1 按GB/T 28046.4—2011中5.1.1规定的方法进行低温存储试验。将试样放入温度箱内,调节温度至-40 °C,试验时长24 h,试样无需连接输入输出,试验后,恢复常温,外观应无损坏,试样应能正常工作。

7.33.4.2 按GB/T 28046.4—2011中5.1.1规定的方法进行低温工作试验。将试样放入温度箱内,调节温度至-30℃,连接额定负载和控制导引模拟装置,试验时长48 h,试样输入输出均在额定状态,试验中及试验后,外观应无损坏,试样应能正常工作。

7.33.4.3 按GB/T 28046.4 2011中5.1.2规定的方法进行高温存储试验。将试样放入温度箱内,调节温度至85 ℃,试验时长48 h,试样无需连接输入输出,试验后,恢复常温,外观应无损坏,试样应能正常工作。

7.33.4.4 按GB/T 28046.4-2011中5.1.2规定的方法进行高温T.作试验。将试样放入温度箱内,调 节温度至60 连接额定负载和控制导引模拟装置.试验时氏48 h,试样输入输出均在额定状态,试验中及试验后,外观应无损坏,试样应能正常工作。

7.33.4.5 按GB/T 28046.4-2011中5.3.2规定的方法进行温度冲击试验。试验时,试样无需连接输入输出。设定高温:85℃,温度暴露时间:20 min;低温:-40℃,温度暴露时间:20 min;转换时间小于 30 s;循环数:100个(冷热交替各一次为一个循环)。

7.33.4.6 按GB/T 28046.4 —2011中5.622规定的方法进行湿热循环试验。设定上限温度:55℃;循环数:6个,每个循环为24 ho在湿热试验结束前2 h进行绝缘电阻和介电强度复试。

7.33.4.7 按GB/T 28046.4-2011中5.5.1规定的方法进行耐盐雾试验。试验采用严酷等级(4)。试验时,试样无需连接输入输出。试验后.外观应无损坏,试样应能正常工作。

8检验规则

8.1 第7章规定的试验项目均为型式试验项目。如果充电连接装置的一部分已经在某一给定严酷程度的试验中合格,且有关型式试验的严酷程度没有超过已进行的试验,则不再重复这些型式试验。

8.2 有下列情况之一时,充电连接装置应进行型式检验:

a)新产品定型;

b)产品正式投产后,如结构、材料、工艺等方面有较大改变可能影响产品性能;

c)产品停产1年以上,恢复生产;

d)出厂检验结果与上一次型式检验的结果有较大差异。

8.3 所有充电连接装置试样在全部试验中均应合格。如果有一个试样在某一项试验中不合格.该项试验及对其试验结果可能已发生影响的前项或前几项试验应在另一组3个试样上重复进行,复试时,所有 这3个试样均应试验合格。通常,只需重复进行造成不合格的那项试验,但如果该试样在7.23和7.24 的其中一项试验不合格,则应对7.22〜7.31的试验进行复试。

8.4 申请者可在送交第一组试样的同时送交一组附加试样,以备万一有试样不合格时需要。这样,试验室无需等申请者再次提出要求.即可对附加试样进行试验,并且,只有在再出现不合格时,才判为不合 格。不同时送交附加试样,一有试样不合格.便判为不合格。

8.5 型式检验的检验方案应按表14和表15的规定。

现成译文,到款即发。

下单前可任取样页验证译文质量。

免费提供正规普通增值税数电发票。

请联系手机/微信: 13306496964/Email: standardtrans@foxmail.com 获取完整译文。

本英文译本为纯人工专业精翻版本,保证语法术语准确率和专业度!

专业源于专注|ChinaAutoRegs 始终专注于汽车标准翻译领域!

「中国汽车标准译文库」已收录上千个现行汽车国家标准和行业标准的英文版译本,涵盖传统燃油车、新能源汽车和摩托车标准化体系!独家打造千万级汽车专业术语库和记忆库。

The English Translation of this document (GB, GB/T, QC/T, CNCA, CQC, CAV, etc.) is readily available, and delivered immediately upon payment.

You may request for sample pages to your preference before placing an order.

Please contact standardtrans@foxmail.com for the complete PDF version in English.

Almost all of Chinese automotive/automobile standards, regulations and norms in effect have been included in our well-established database, providing one-stop, up-to-date, efficient and professional solution.